以前から作ってみたかったバックロードホーンスピーカーです。3Dで設計し、3Dプリンターで造形します。スピーカーユニットはダイソーの300円スピーカーを使います。

左右対象形です。

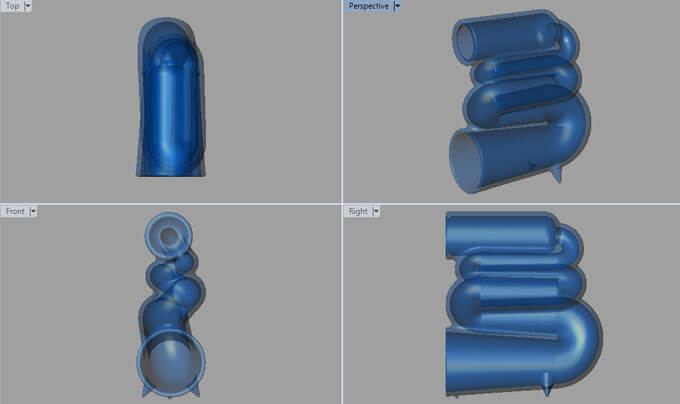

構想設計

Aliで買ったBTアンプやBT-Stickで鳴らすためのパッシブスピーカーを考えています。口径の大きなスピーカーの音がイイのは分かっているので、それと比べるのはナンセンスというもの。

素質のいいダイソーの300円スピーカーを使って、どこまで音に厚みが出せるかという挑戦です。エンクロージャーはできるだけコンパクトに作りたい。

前作は300円スピーカーを使った、パッシブラジエーター型のエンクロージャ(詳細記事)

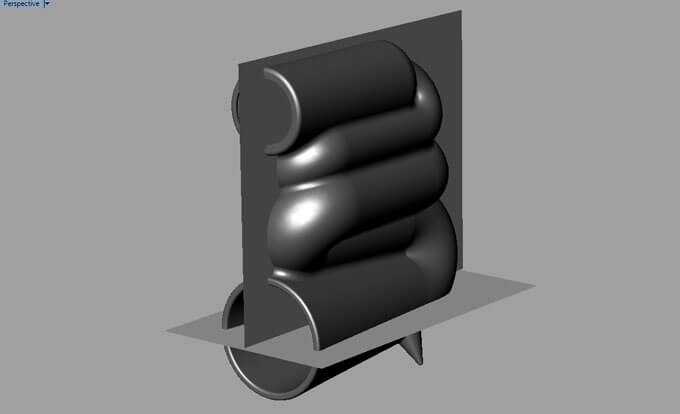

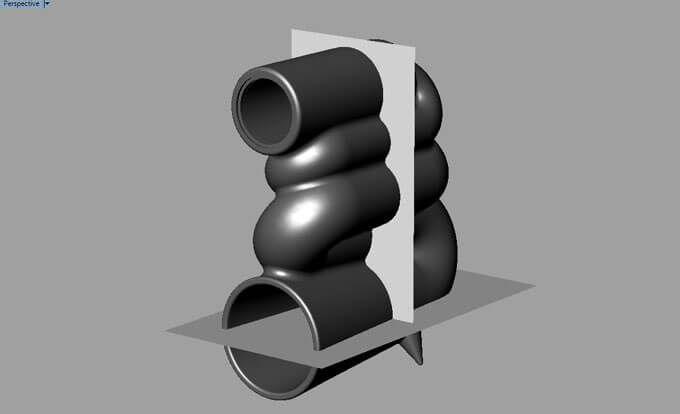

バックロードホーンスピーカーと言えば、木の板をクランク状に並べて、側板を貼り付ける構成が一般的です。今回は3Dプリンターを使って、スムーズなパイプ状のホーンを作ります。樹脂の充填率を少なくすれば、ハニカムに似た中空の壁を作ることもできます。

バックロードホーンの設計は素人には無理。詳しい方のWEBサイトを参考にしました。

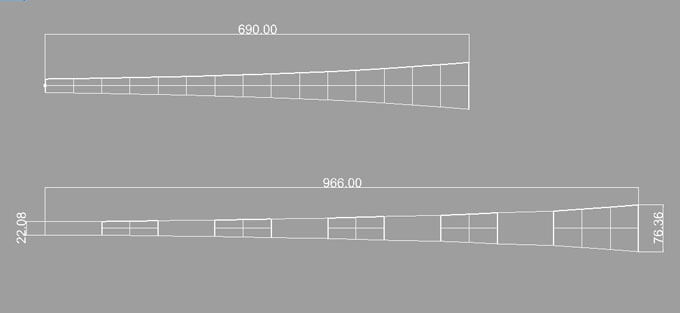

設計上の注意点としては、[空気室の容量][スロート断面積][ホーンの長さと広がり方]を考える必要があるようです。

最初、690mmのホーンを構想したのですが、折り返し分を加えると966mmになりました。

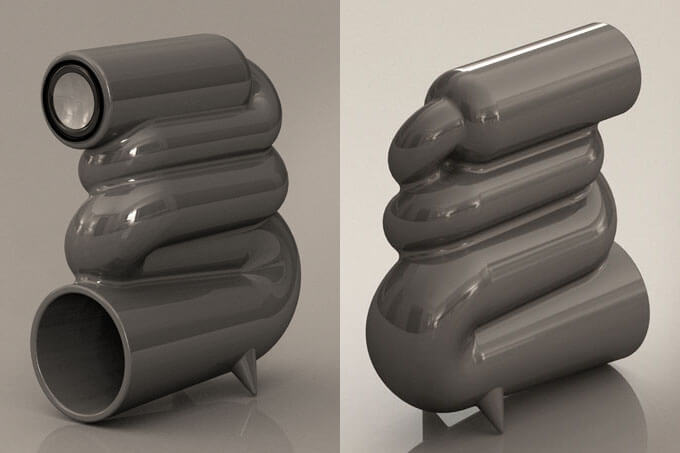

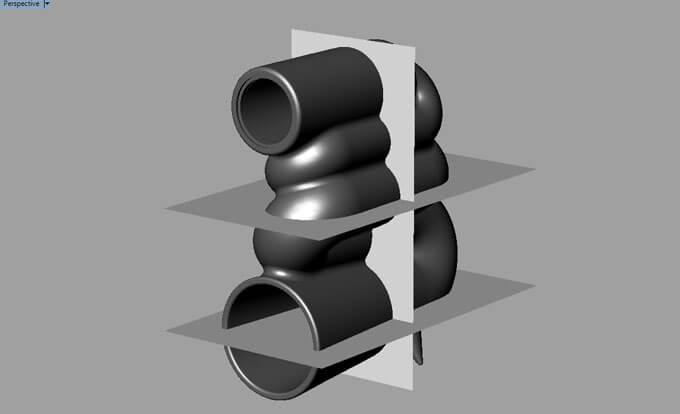

パイプを板に巻き付けたようなイメージ。

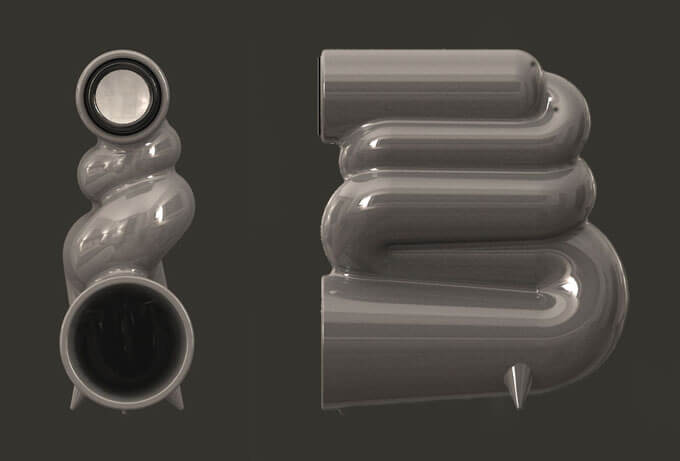

ABSでプリントし、最終的にはポリパテと塗装で仕上げる予定です。

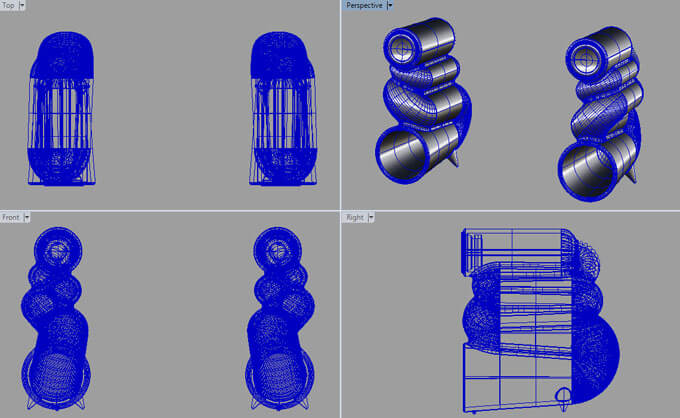

データ作成

ひと塊の3Dデータでスピーカー1個を作ることは可能ですが、ウチのANYCUBIC i3 megaだと最大寸法が210×210×205に収まるように作らなくてはなりません。

高さ方向がどう頑張っても205mmに収まりません。分割して印刷したほうが良さそうです。また綺麗に作るためにも、パーツを分割してプリントし、接着するほうが良いと思います。

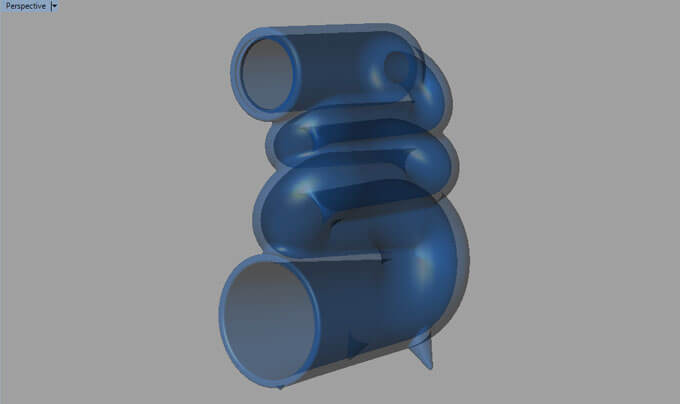

一応データは完成したのですが、もう少しコンパクトにしたいと思い、全体を92%に縮小することにしました。6mmで設計した肉厚が約5.5mmになる計算です。スピーカーが嵌る所のみ縮小前のデータを貼り付けました。

[完成予想図]どんな音が鳴るのか・・・期待が高まります。

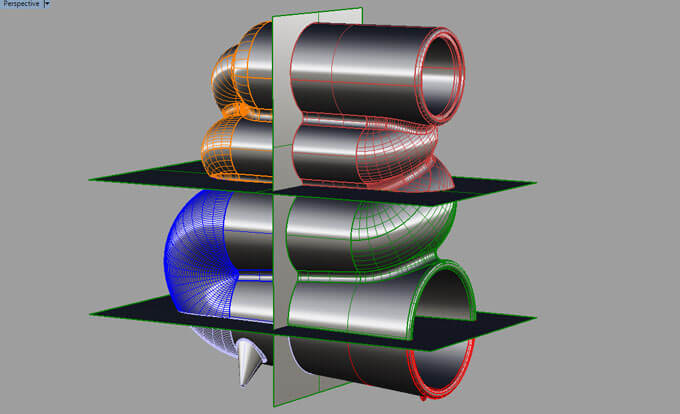

分割方法の検討

前述の通り、ひと塊ではなく、何個かに分割してプリントします。

最初に考えたのは左/右/下3分割。

これだと上の2パーツがベースに収まりません。

次に考えたのは前/後/下3分割。コレなら斜めに配置すれば一応収まります。

はじめに、底の脚の付いたパーツをプリントしてみました。

残念! 反って剥がれて来たので途中で止めました。200mm近い長物ABSの印刷は難しい。

反りを抑えるため、さらに半分に分割することにしました。

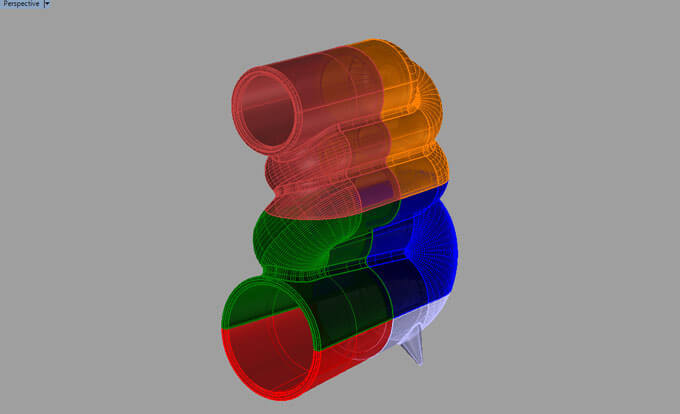

6分割案。

切断面に面を貼り、6つの物体に分けます。

1個ずつ6回プリントし、接着して仕上げます。

3Dデータは収縮を見込んで0.7%拡大し、6つのSTLデータとしてアウトプットします。1個プリントするのに10時間近くかかります。左右で12個。先は長いです。

コメント

写真を見て、てっきり「完成品」の写真だと思いましたが「予想図」でしたか。

いや?実は完成品で、記事を分割で書いていくだけ?

今の画像処理ソフトは性能が凄く良くなっていますね。

どんな音質になるのか紹介動画が楽しみです!

ありがとうございます。

数万円のレンダリングソフトに10年前のCPU、内蔵GPUでも全然問題ありません。

ただ、手間は物凄くかかります。完成を目指して進むのみです。

どんな音がするんでしょうね。

うっひょー 楽しみ! ワクテカです!!

さて、どんな音が鳴るのか。

ご期待ください。

へぇー

こんなスピーカーがあるんですか

どんな音ですかね、楽しみです

期待してます

よくあるのは板で作る押出形状ですが、

こういう3D的なのはあまり見たことがありません。

さて、上手く行くでしょうか。