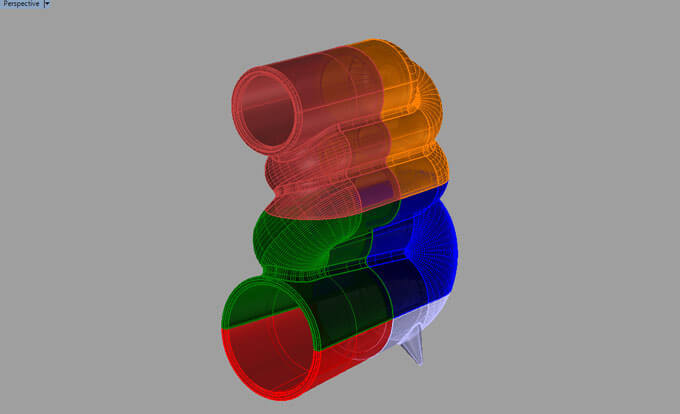

3Dプリンターで作るバックロードホーンスピーカーの続きです。今回はRhinocerosで作ったモデルを6個のパーツに分けてSTLでエクスポートし、順番に3Dプリンターで印刷します。

片方のスピーカー(6個のパーツ)をプリントするのに50時間程度かかりそうです。

構想

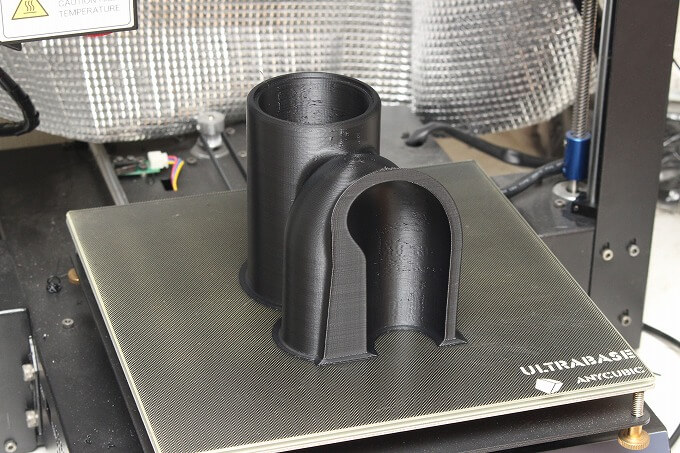

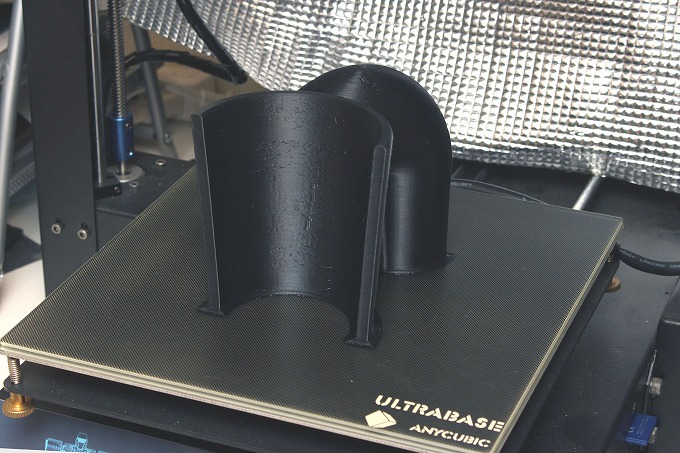

3Dで設計したバックロードホーンスピーカー。i3megaのベースに収まり、反らない大きさに分割して印刷します。6つのパーツが揃ったら接着剤で貼り合わせ、一つの塊に仕上げます。

ABSでプリントし、ポリパテで積層痕を消し、塗装で仕上げます。根気の要る作業です。

音出しは左右のエンクロージャーが塗装まで完成してから行おうと思います。本来なら片側の形が出来た段階で試したいところですが、もしも思ったほどのバックロードホーン効果が無かったら、あと1個を100時間以上掛けて作る気力を持続できないと思うので。

3Dプリント

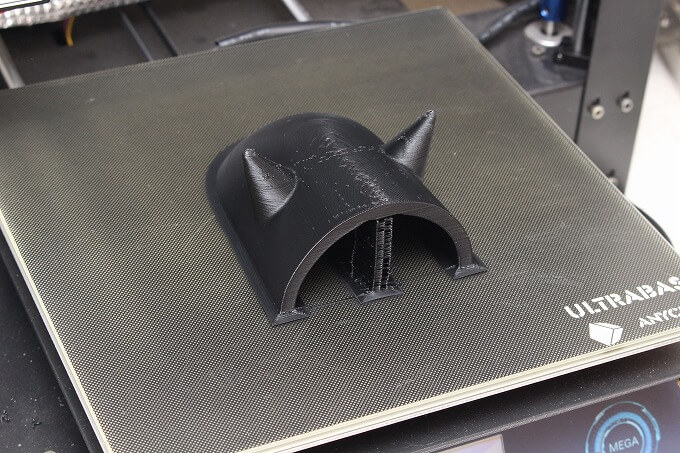

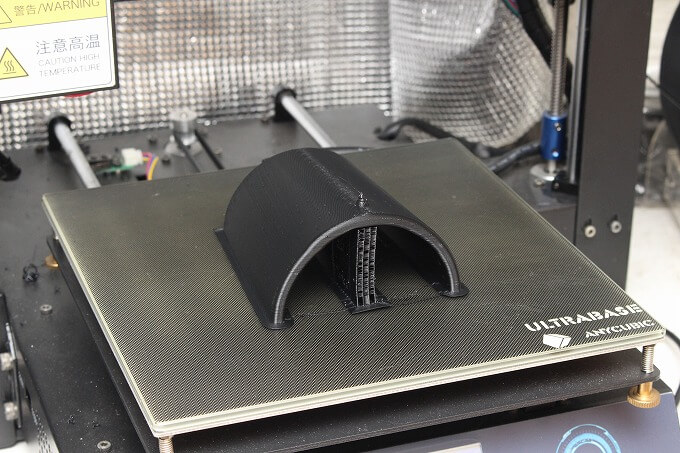

プリントをスタートさせれば、後は放っておけば良い・・というわけには行きません。ベースから剥がれたり、フィラメントが絡まったりということがあるので、30分おきに確認します。(エラーが発生したら、一からやり直しです。)

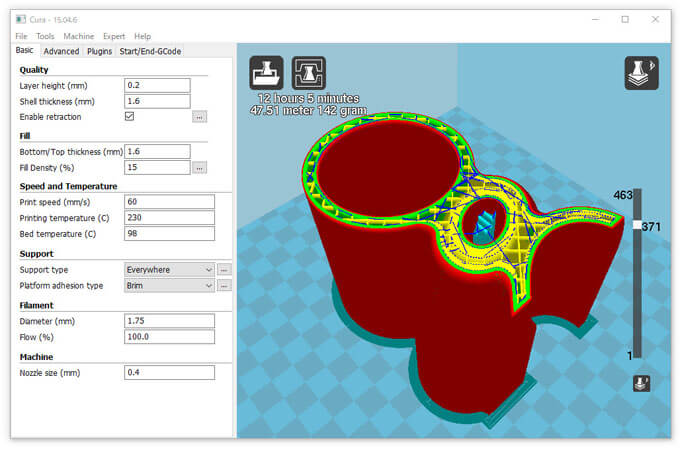

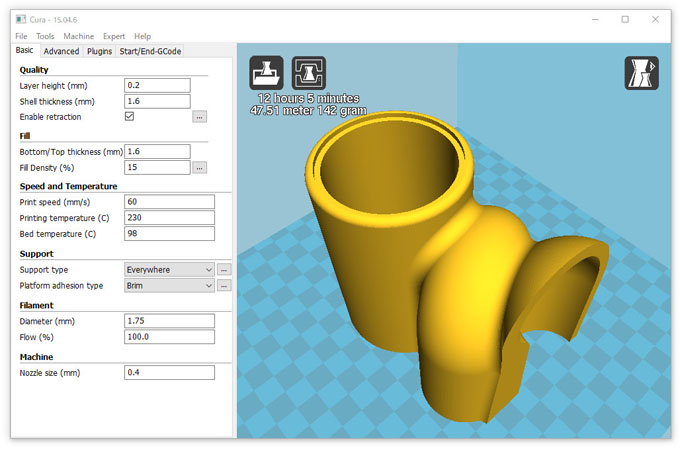

基本設定

表面の肉厚1.6mm(平均肉厚5.5mm) 充填率15% ベッド98℃ クーリングファンOFF

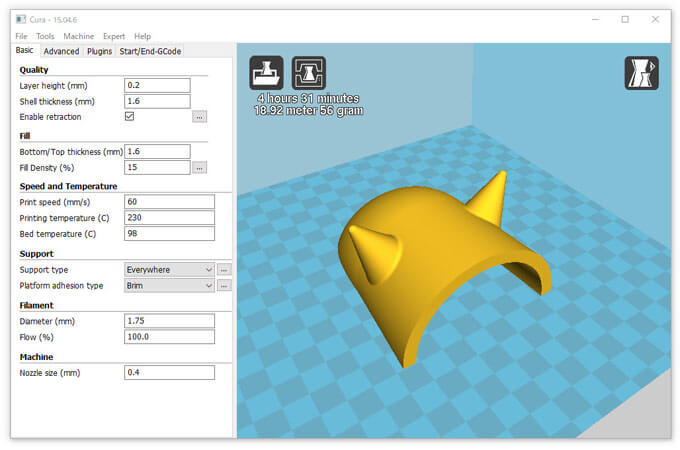

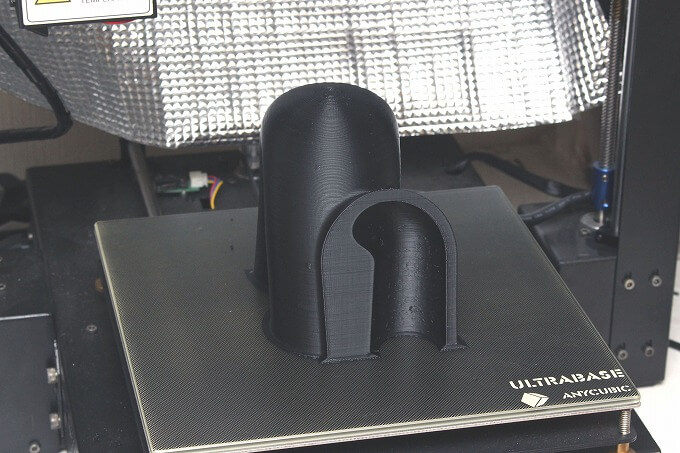

このパーツを印刷するのに約4時間半かかる予定です。

各パーツは造形しやすい方向に配置します。

底後 (4h29m)

上前(10h01m)

底前(4h46m)

上後(9h45m)

中前(8h26m)

中後(9h49m)

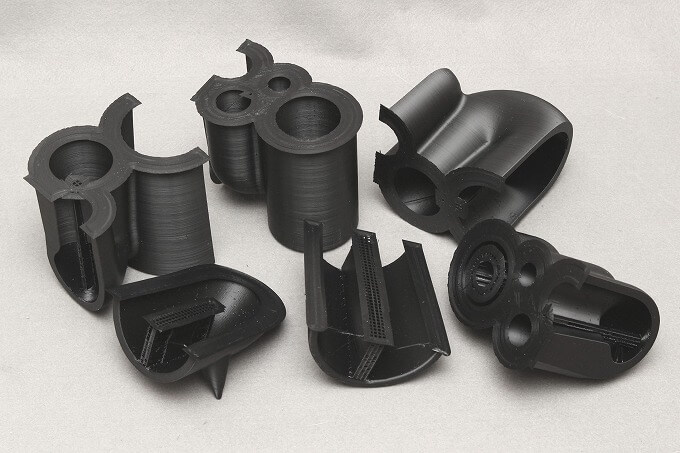

全部で47時間と16分かかりました。

接着

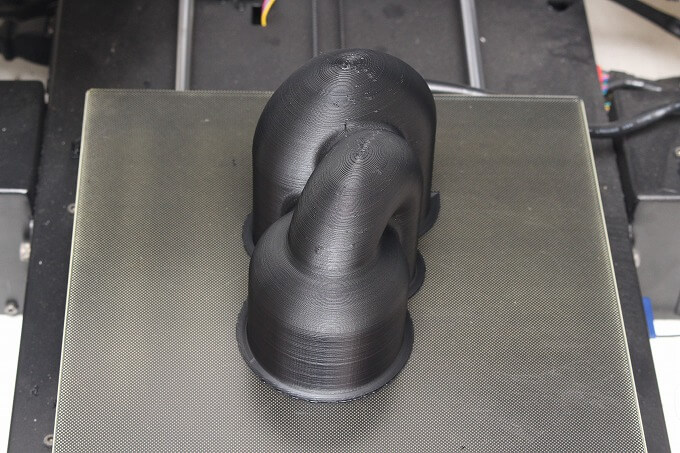

サポート材とBrimを取り外してから、前後のパーツを二塩化メチレンで接着します。

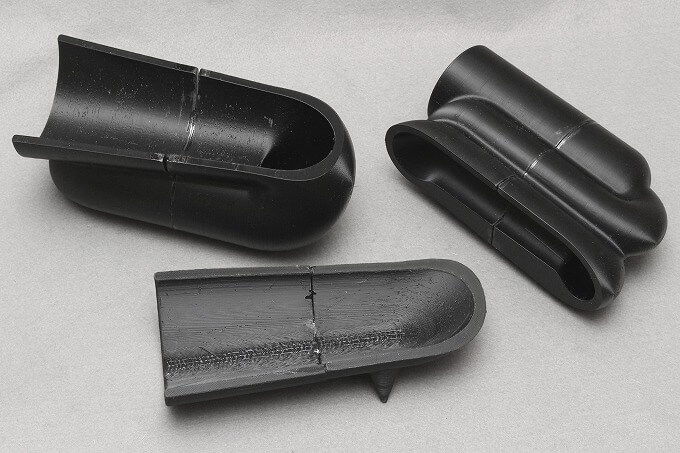

まずは上/中/底の3パーツを作ります。

反りを抑えるために6個のパーツに分けましたが、冷えると引っ張られて歪みが出ます。

上下の合わせ面を平らにすると隙間ができます。ここはポリパテで埋める予定です。

前後の合わせ面に段差が目立ちます。ココもポリパテで修正する予定。

まとめ

ABSのハウジングは反りやすいので形状を考慮する必要があります。塗装で仕上げる前提なら、分割して小さく作った方が反って失敗するリスクが軽減されると思います。

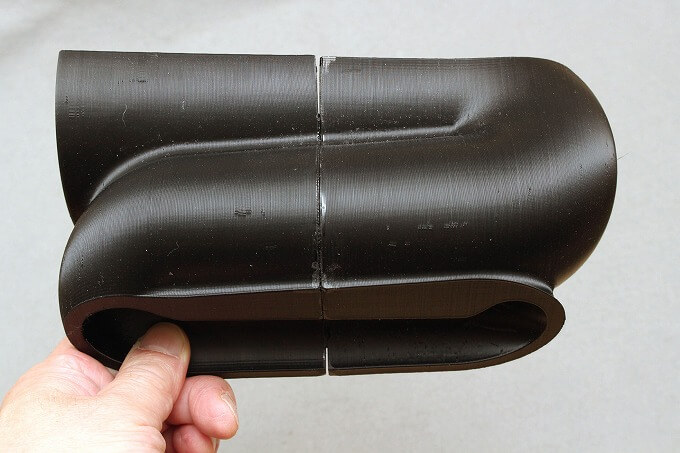

上/中/底の3パーツを重ねて置いてみました。ここからは[パテ盛り]-[水研ぎ]-[塗装]の繰り返し。地味な作業が続きます。次の記事ではその辺を詳しく書いてみたいと思います。

コメント

プラスチック製の管楽器があるんですけど、あんなかんじで鳴るのかなと、ワクワクしています。

ありがとうございます。

>プラスチック製の管楽器

そんな感じなのかもしれません。

ここからが一番手間の掛かる作業です。

イイ音をイメージしながら気合を入れて作ってます。