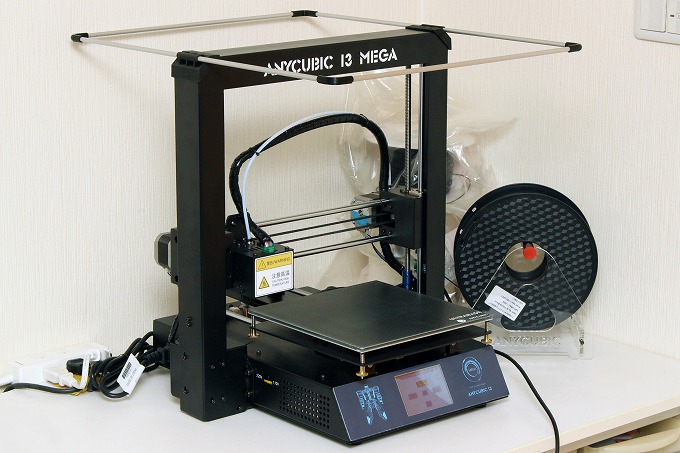

3Dプリンター[Anycubic i3 Mega]に取り付ける、ABS出力用パーツを作りました。ABSで反り無く綺麗に出力するにはベッド上の空間の温度が高く保たれた方が良いようです。

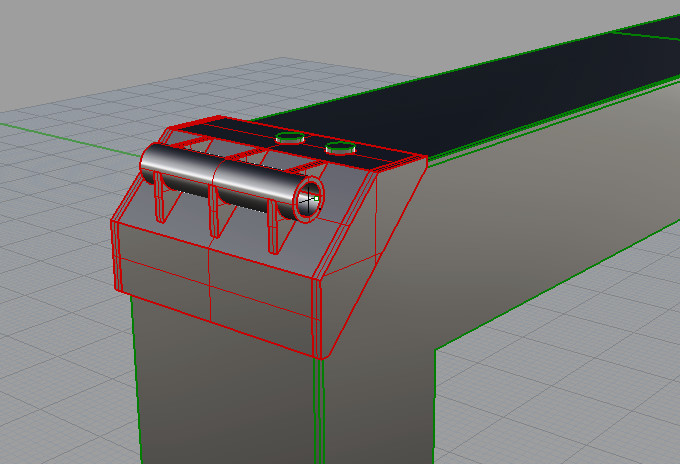

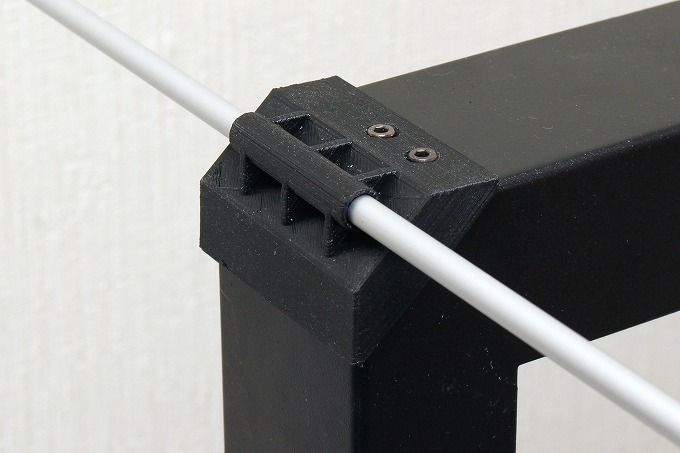

出来たパーツをフレームにはめ込んで、パイプを通し、「保温用カーテン」を吊るします。

設計

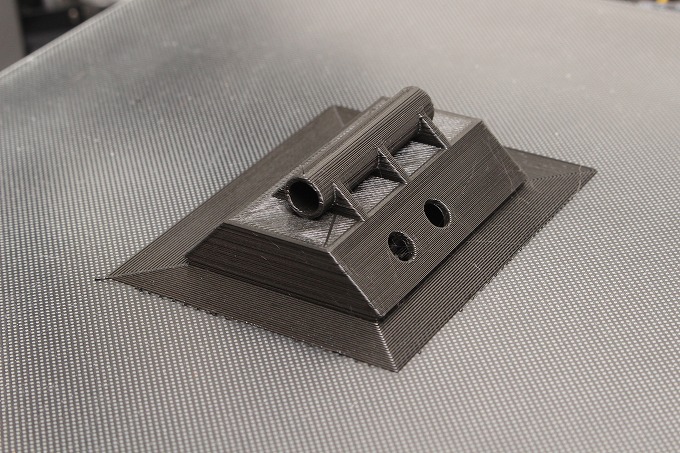

本体の一番高い所にアルミパイプを固定するための部品です。コレを左右に取付けます。

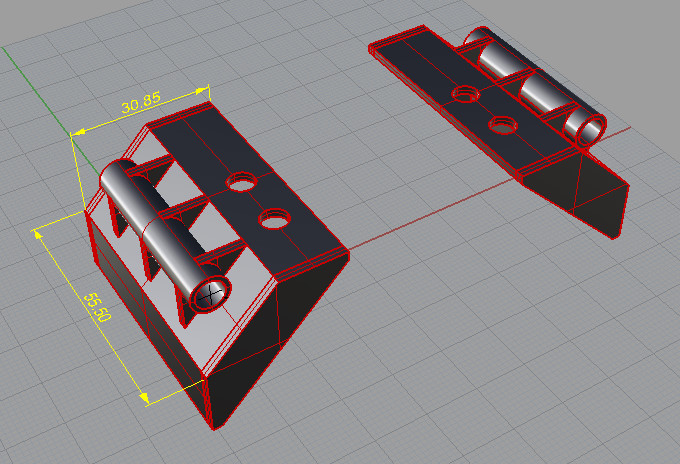

フレームの寸法を測ってモデリング。2本の六角穴付きボルトに引っ掛ける形にしました。

1個作って、ミラー反転。こういうのはCADを使う最大のメリット。

3Dプリント

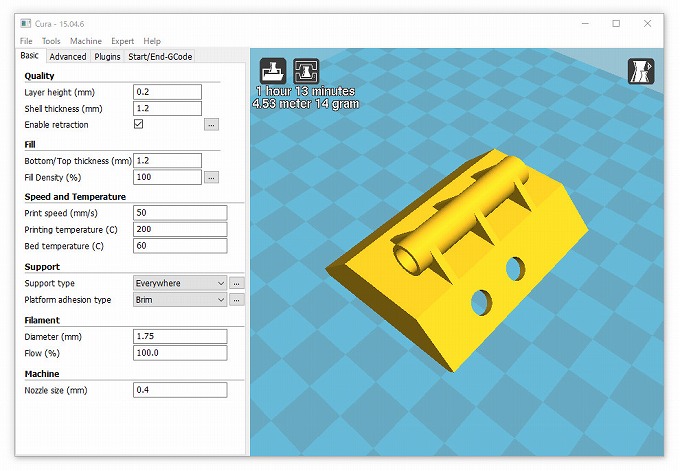

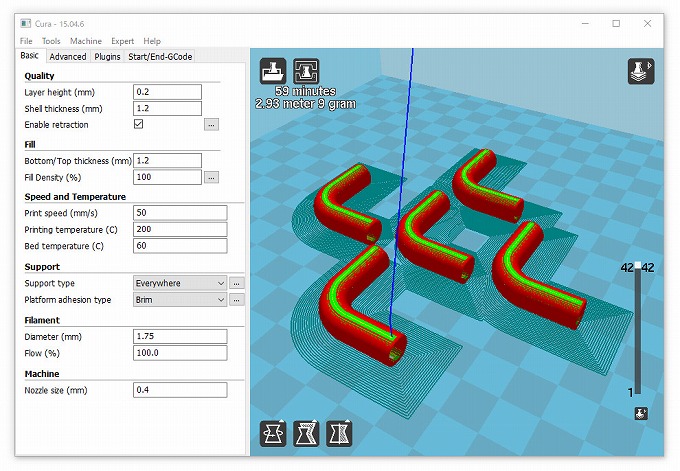

アウトプットしたSTLデータをCURAで読み込んで、USBからプリントすることにしました。フィラメントはPLAを使います。

開いたモデルを上の画像のように水平に置いた位置で出力してみます。

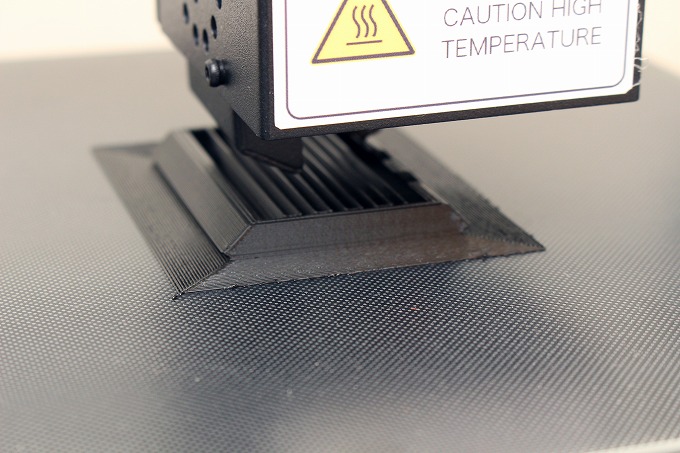

順調です。細い筋は天井の肉を作るためのサポート材です。

左側が完成。この部品のプリントに掛かった時間は1時間20分程度です。

内側には1層目にBrimが付いています。

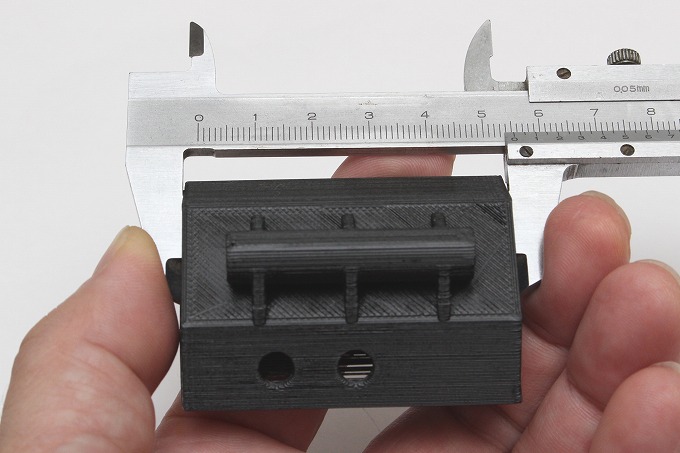

寸法チェック。設計データと同じ55.5mmです。プリント精度が高いです。

内側のサポート材を除去したところ。

右側もプリントして、左右完成。

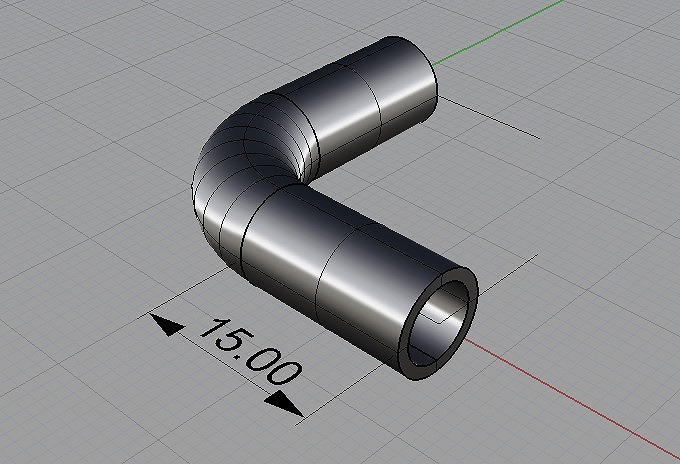

エルボを作る

アルミパイプを繋ぐための部品を作ります。

直径6mmのパイプに対してエルボーの内径は6.4mmとしました。

モデル1個を開けば、CURA上で複製できます。画像はレイヤー表示にしています。

プリント完了。

4つのコーナーで使います。

STLデータをThingiverseにアップしました。ご自由にどうぞ。

組み付け

アルミパイプを適当な長さに切断し、組み付けて、カーテンレールが出来ました。

カーテンレールの寸法は410(W)×485(D)。机からの高さは455あります。

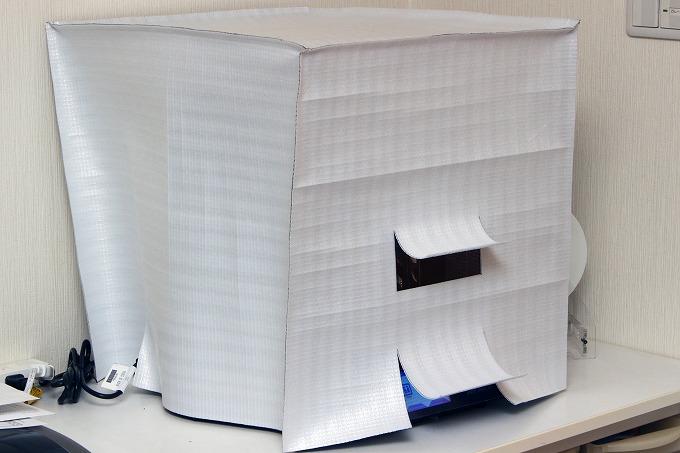

90Lのゴミ袋を被せてみました。ファンシーケース風・保温カバー完成。*゚Д゚)

その後、ダイソーの保温アルミシート(90×180cm)を使って、もう少し保温性の高いバージョンを作りました。上の窓には透明の板が貼り付けてあります。

とりあえず保温機能はバッチリです。今度はABSの出力を試してみたいと思います。

コメント

ふぅ~ん

すごいものですね

真空管頭の私には、すごいとしかコメントできません

知恵熱がでそうです。

何で面倒くさいABSを使うのか、って話なんですが、

ABSは粘りがあるので折れにくいし、後加工がしやすいのです。

これからABSで色々作っていきますので、お楽しみに。

3Dプリンターで3Dプリンターの部品を作るのって、モクズガニが自分の体に海藻をくっつけてるのを連想させます。

モクズガニってそういう性質があるんですか~

3Dプリンター(安いやつ)は元々自己増殖的に部品を作るreprapから

スタートしてますからよくあることです。

このプリンターもフィラメントセンサーだけは3Dプリント品です。

間違えました

モクズガニ⇒イソクズガニ

承知しました。

画像見たら確かに名前通りですね。

同プリンタのABS出力で製作モデルの反りが出るため、カバーケースを作成したくアルミバーや断熱シートを買ってきました。できましたら取付けパーツのモデルデータを公開ねがいでしょうか?

いいですよ。

個別に対応しますので、上の[お問合せ]から返信用メールアドレスを

記入して送信してください。

データありがとうございます、活用させていただいております。

はい。お役に立てて嬉しいです^^