ボロボロになった椅子の肘掛けを3Dプリンターで作り直しました。実は2回目です。以前PLAで作ったものは耐久性が無く、1ヶ月も経たずに欠けてしまいました。

今度はABSで出力しました。反り対策をしっかりやって満足のいくものができました。

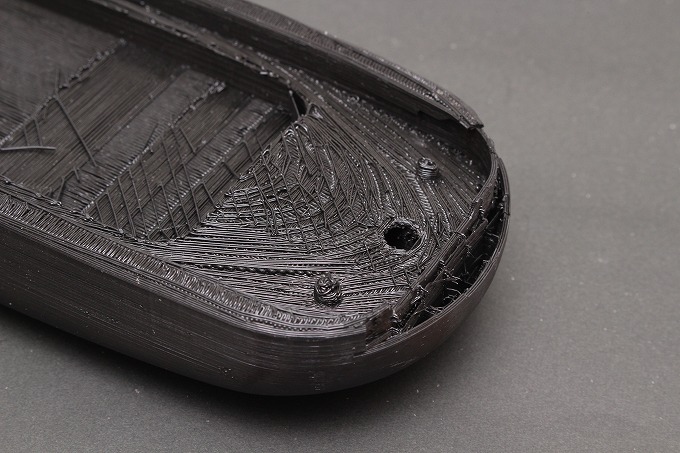

前回PLAで作った肘掛け

Duorestというワーキングチェアです。もう15年ぐらい使っていますが、左側のウレタン製肘掛けがボロボロになったので、半年前に3Dプリンターで作り直しました。

本当はABSで作りたかったのですが、反りがひどいのでやむなくPLAで作りました。

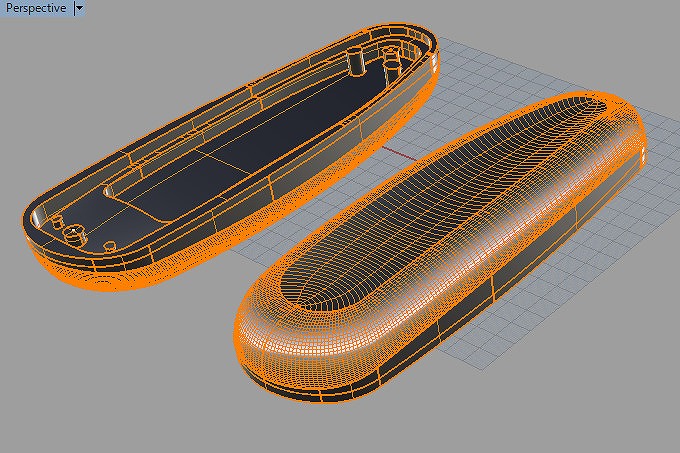

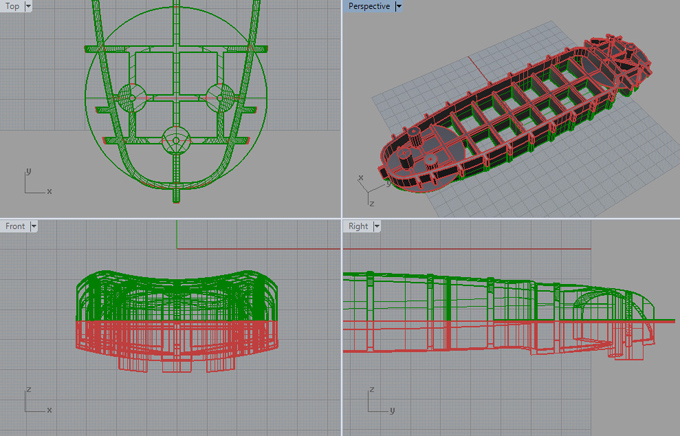

前回作ったモデルは無垢でモデリングして、充填率を10%にして出力しました。

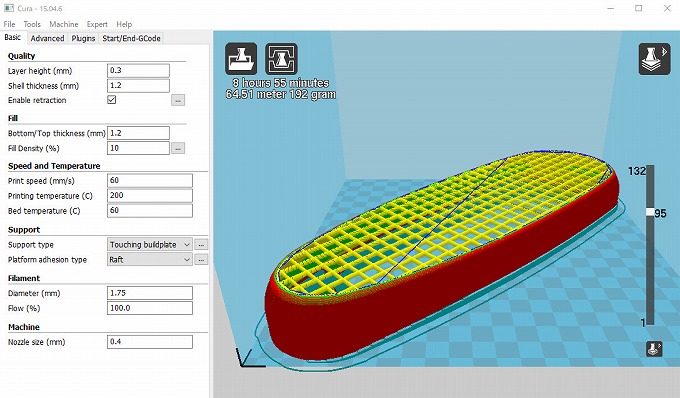

CURAでは充填率を指定すると自動的に格子状に肉を抜いてくれます。

しかしPLAは脆く、ネジボスが全部取れてしまって、先端も欠けてしまいました。

右側のウレタンも切れてきたので、この際左右両方作って付け替えようと思います。

ABSの収縮を考慮した設計

材料を脆いPLAから靭性のあるABSに変更し、infill100%の無垢とします。狙いは耐久性アップです。前回PLAにしたのは、ABSで出力すると収縮して反ってベースから剥がれてしまうから。ベースとの密着性を高める対策を施すことでABSの出力を可能にしました。

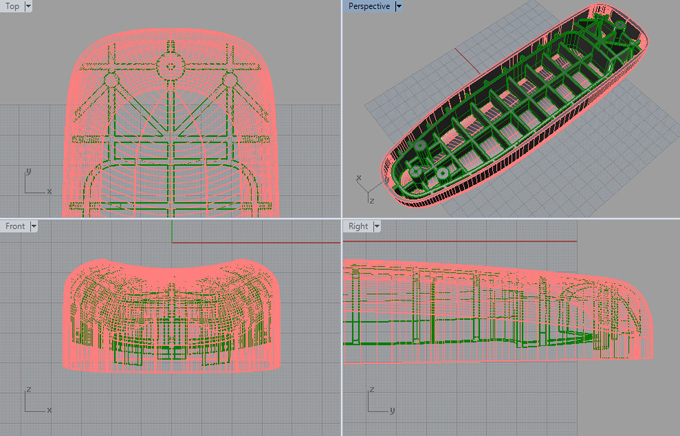

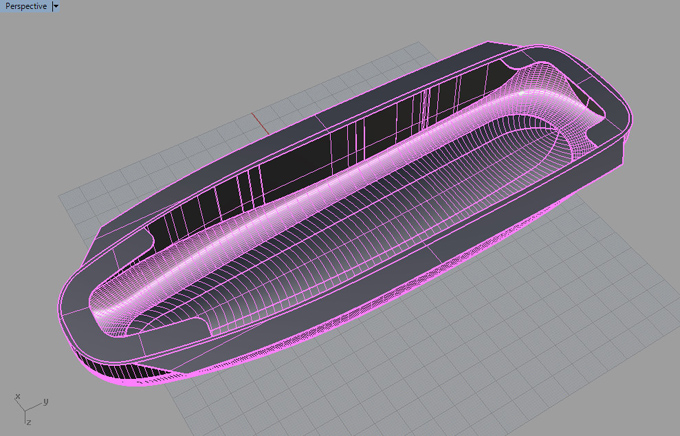

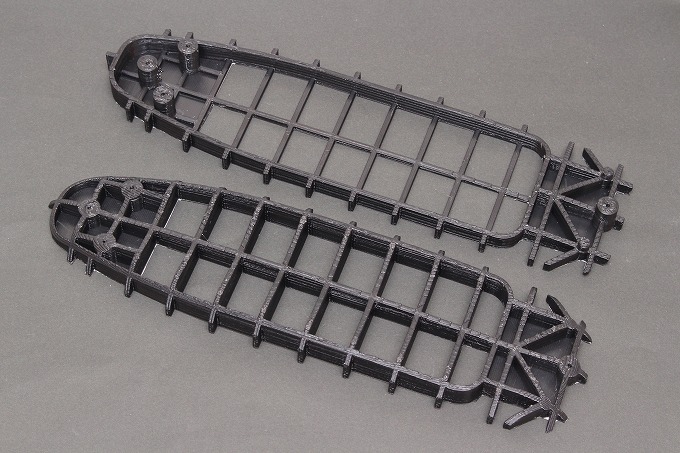

外の殻と中の骨を別々に出力して、接着する方法としました。成形品と同じリブ構造に。

ベースとの密着性向上ため上下を直線で切り分けて円盤を付けました。最後に接着します。

殻の方も底を平面にし、モデル上でミミ(t0.4)を付けて剥がれ難くしました。

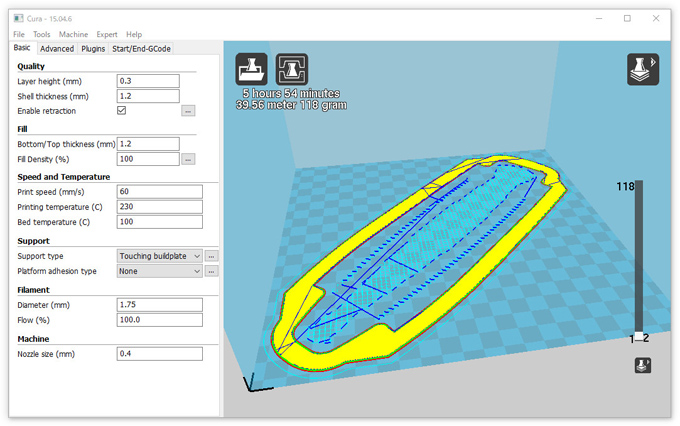

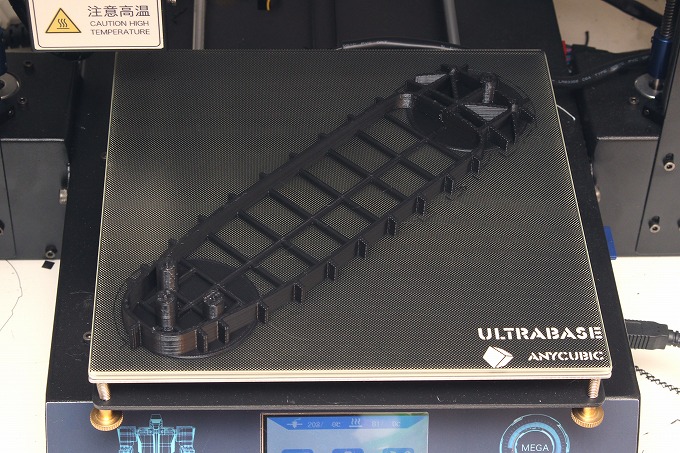

3Dプリント

物体を45度に配置すれば、i3Megaでもギリギリ出力できます。いつもABSは収縮率を0.7%と見込んで1.007倍に拡大していますが、今回は出力可能範囲を超え、1.003倍が限界でした。

サイズがギリギリなので、ミミを付けるのも一苦労。

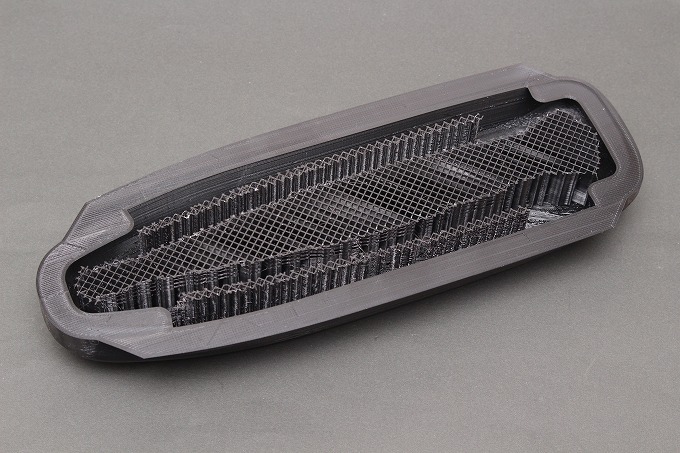

ほとんど反らずに出力できました。

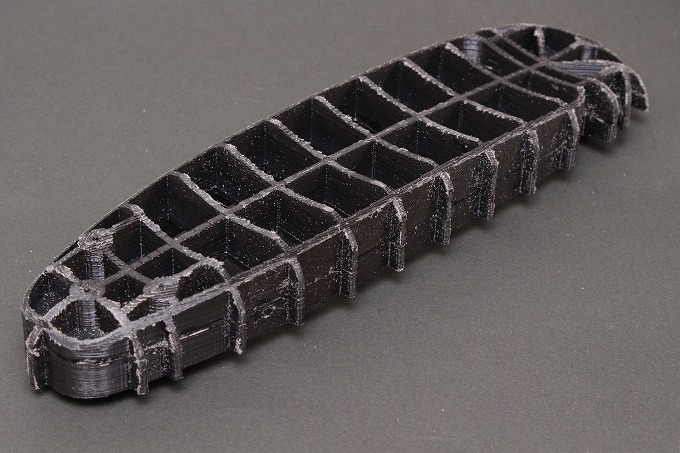

サポート材を指で剥がし、ミミをカッターで切り取ります。

外側の殻が完成。

内側のリブ(上側)を出力。円盤を付けておけば反って剥がれることはありません。

上下ひっくり返して平面を底にすれば、サポート材なしで綺麗に出力できます。

円盤のはみ出した部分をカッターで切り取ります。

上下を接着し、殻の内側と当たる部分をヤスリで調整します。

肘掛けの取付け側

ピッタリ合うことを確認。

殻とリブを接着します。(注射器に二塩化メチレン)

固定はABSで作ったワッシャにタッピンネジで。

ピッチ0.3なので粗い仕上げですが、杉板の木目のような雰囲気が良いかと思います。

まとめ

底が平面でない場合や、細長い形の場合、ABSで出力すると剥がれて反ってしまう事がよくあります。Brimを付ければある程度はそれを防ぐことができます。しかしブリムが付けられない場合はモデル上で剥がれ防止の板を付ければ大抵は上手く行きます。

無理に一体でプリントするよりも、分割して、接着するほうが失敗することなく綺麗にできる事が多いです。いかにして見えない部分で接着するかがキモになるかと思います。

コメント

こういった記事を読むと3Dプリンター欲しくなります。長所短所を理解していれば趣味の範囲なら全然使えそうですね。

とは言ってもCADソフトもプリンターも使いこなすのは素人の私には難しそうですが。

4万円の3Dプリンターでも十分使えます。

無料のCADも今はイイのがありますよ。

CADをマスターすれば何でも作れます。

もう3Dプリンターのない生活は考えられないです。

いいですね

こんなことが簡単にできるなんて、うらやましいです

真空管CPUでは、とうてい無理です

オーバーロードで知恵熱が出てきそうです

まあ、指をくわえてなるほどと感心してますよ

でも、いい仕事をしてますね・・・惚れ惚れします。

ありがとうございます。

今回は上手くできました。ABSは収縮との戦いです。

3Dプリンターで作りやすい形にして、接着するのがイイ

ということが最近分かってきました。

3Dプリンタのない生活が考えられないとは、流石ですね。

もう、4万程度であるんですね。

ドローンに細工したいことがあるので、僕も頃合いのいい3Dプリンタがあるか調べてみようかと。。。

はい。4万の機械も20万の機械もFDMなら基本は同じです。

このi3megaはトラブルもなく、非常に満足しています。

その気になれば、なんでも作れますよ。