ジャッキスタンド(ウマ)に取り付けるBMW専用パッドを作りました。

今回は依頼されて製作しました。

特別仕様

実は自分用には数年前に作ったパッドがあります。(記事はこちら)

ウマの先端部分に3Dプリントしたブロックを取り付けています。

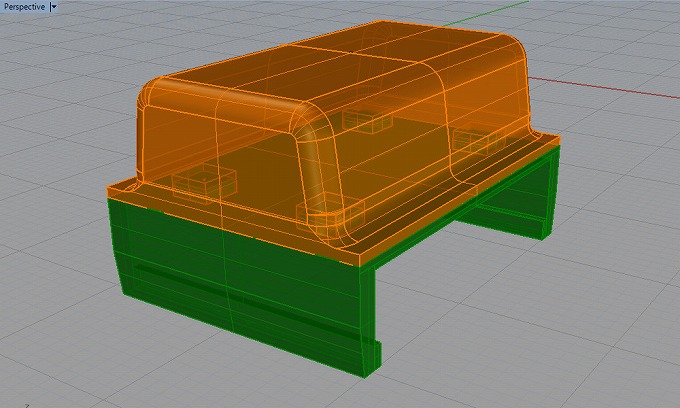

オレンジの部分はBMWの車載ジャッキ形状を参考にしてモデリングしました。

BMWのジャッキアップポイント(ラバーリフティングブロック)にピッタリ合います。

このウマの場合、車体を支える先端部分の鉄板の肉厚は10mmあります。

新設計

対象のジャッキスタンドは下記のツールカンパニーストレートが扱っている製品です。

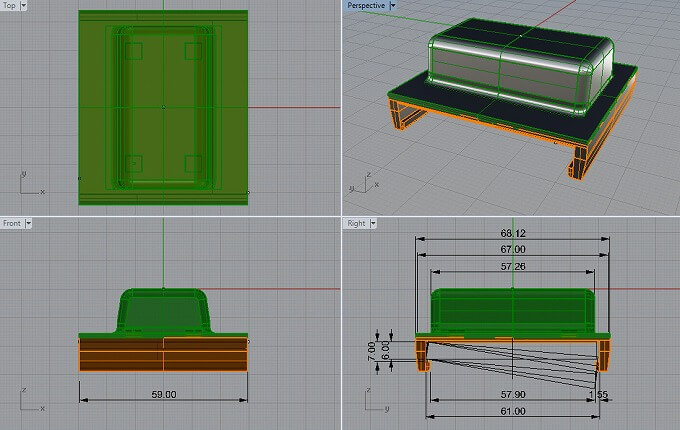

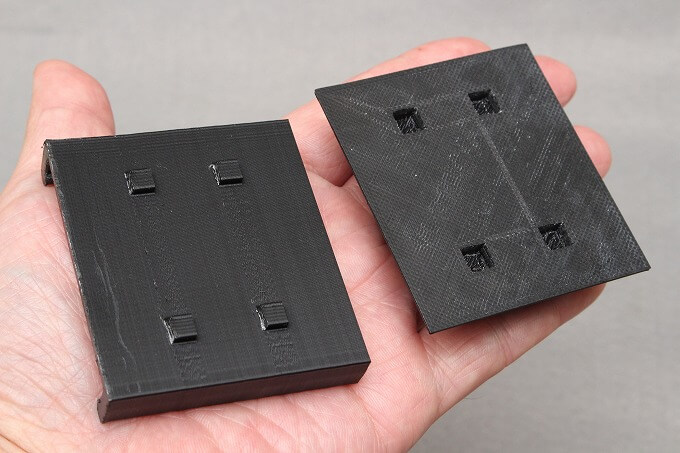

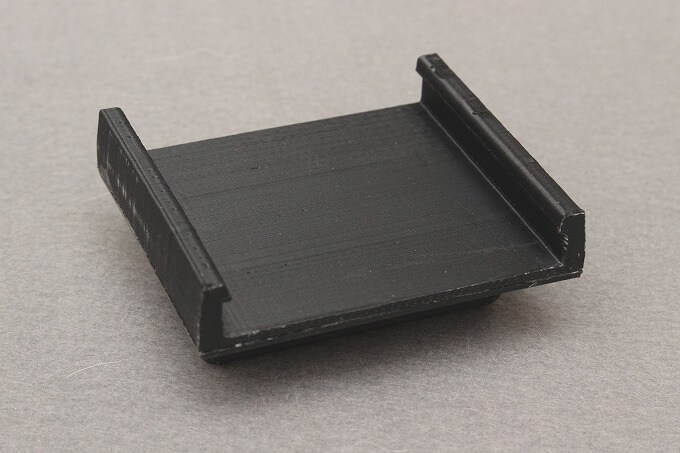

ウマの車体を支える金属部の形状に合わせてモデルを修正しました。具体的にはブロック下の平面部分を広くし、その下の爪部分はウマの金属部の肉厚に合わせて短くしました。

金属の肉厚が6mmなので、それがきっちり嵌るように設計しました。

3Dプリント

モデルができればあとは3Dプリンターで出力するだけなんですが、ウマ現物が手元に無いので一発勝負になります。シミュレーションを信じるしかありません。

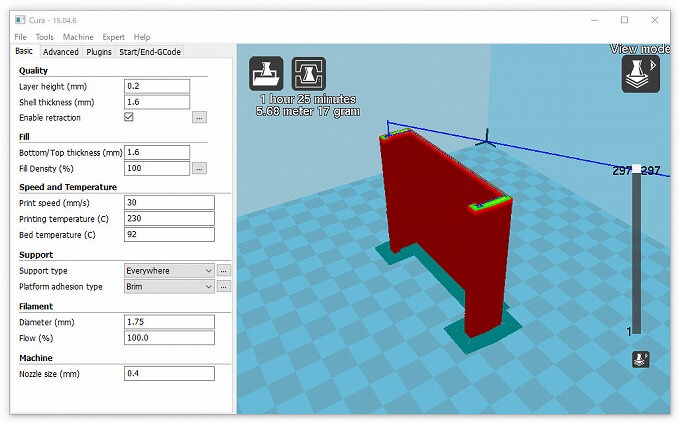

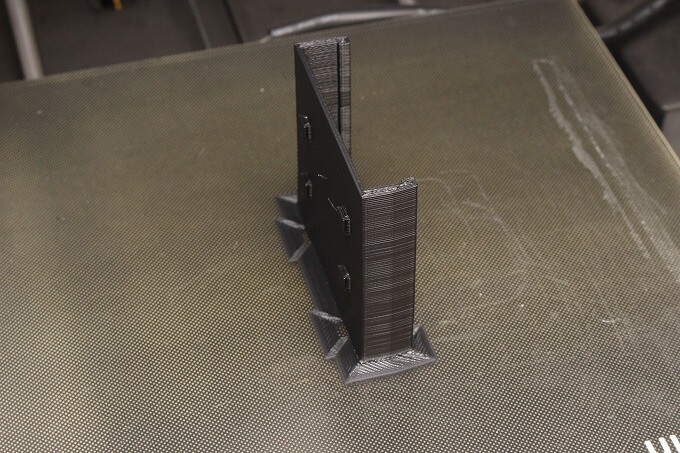

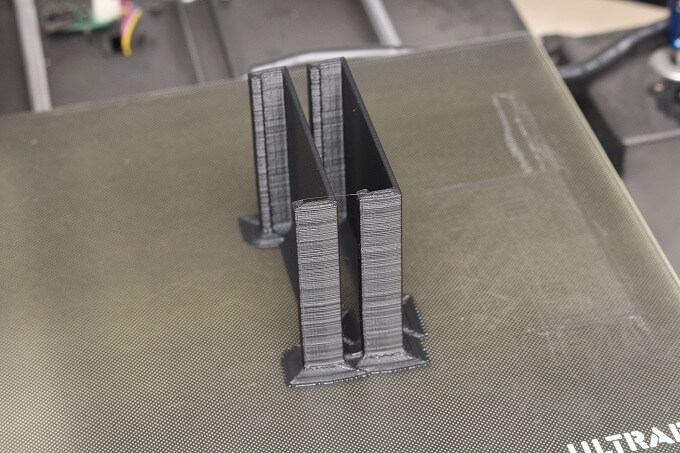

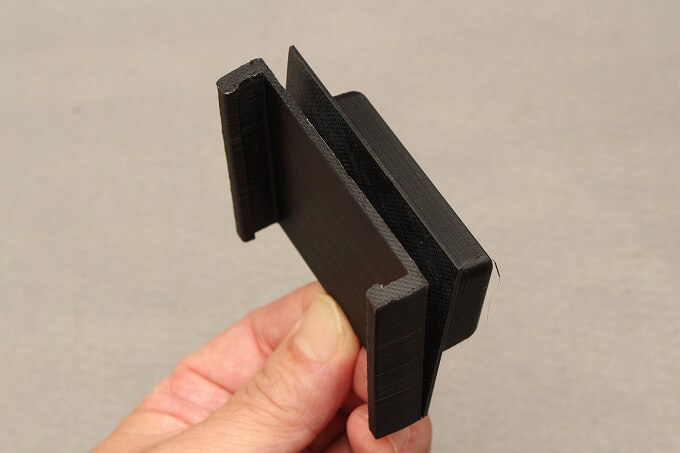

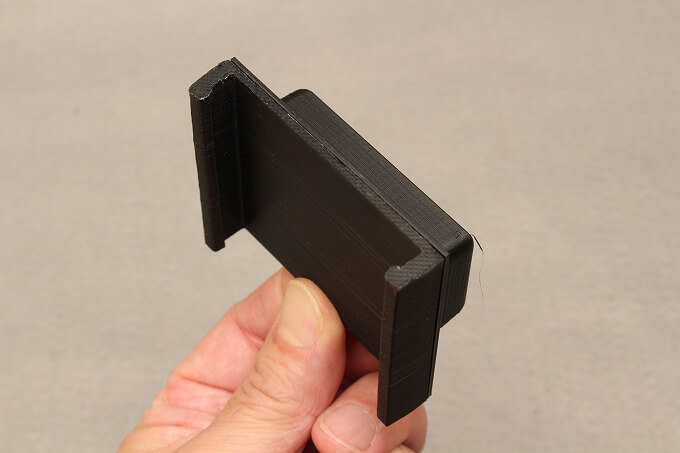

とりあえず爪の部分を1個ABSで出してみます。この向きのほうが爪が折れにくいです。

寸法をチェックし、モデルを修正します。

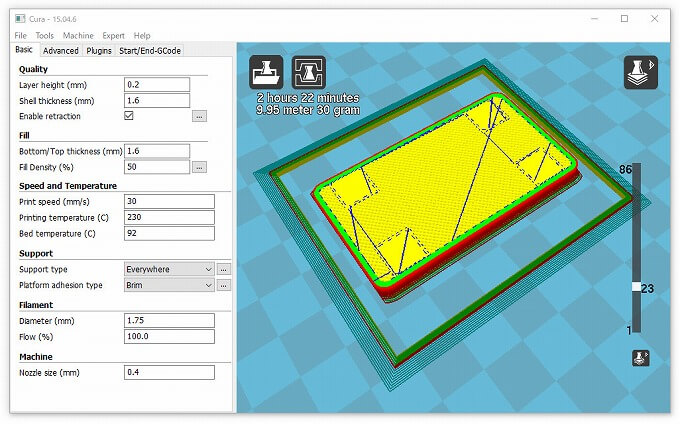

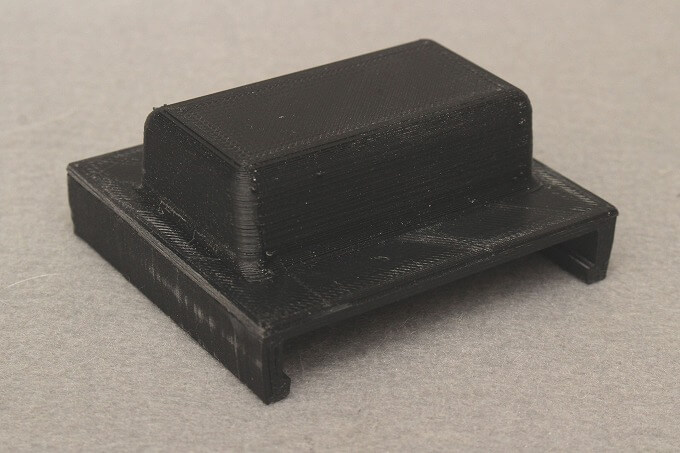

続いて、ブロックの方。

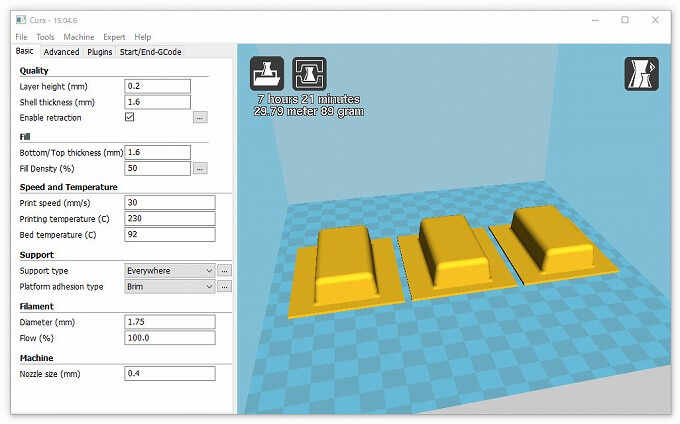

ブロック部の充填率は以前作ったものと同じく50%としました。

プリント品質はまずまず。

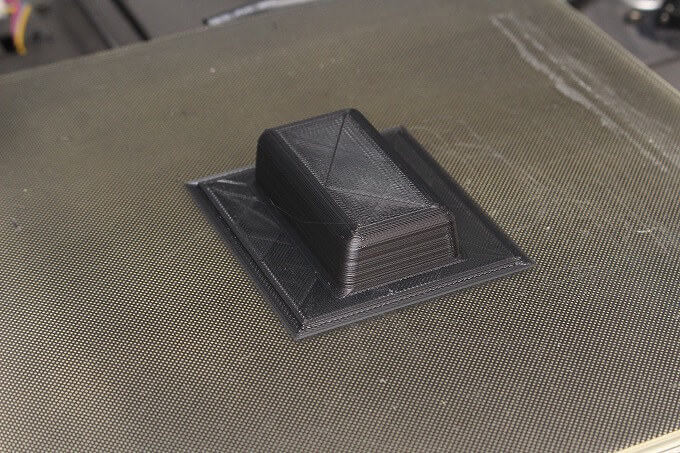

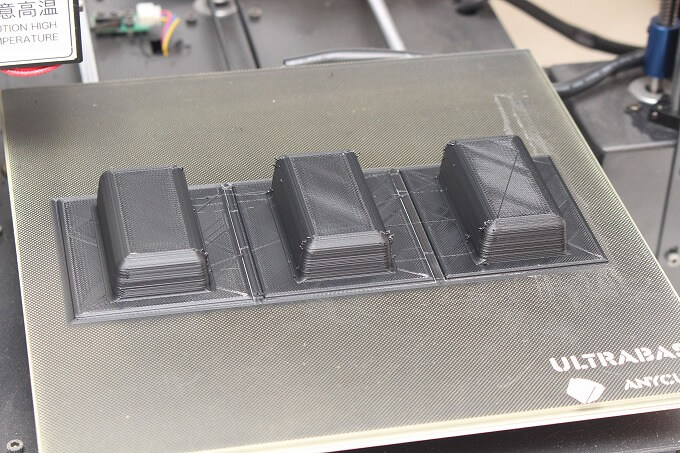

残りのパーツはまとめて作ります。

2時間37分で出来上がる予定。

はい出来ました。

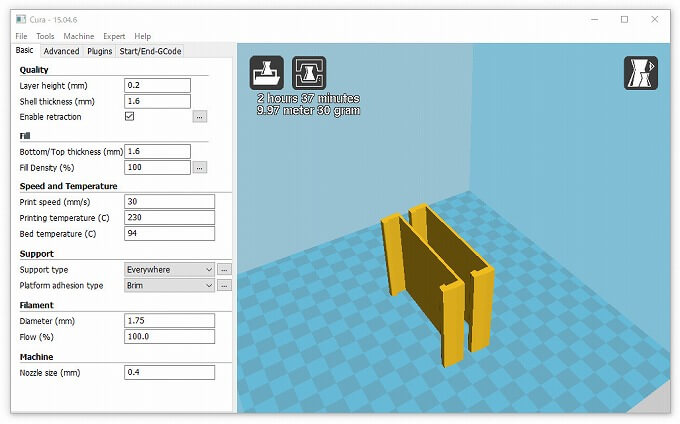

3つまとめて作ります。ギーコギーコと7時間21分かかります。

プリント完了。

加工組立

2つのパーツをカッターやヤスリで調整し、二塩化メチレンを流し込んで接着します。

2つのパーツに分けたほうが綺麗に、サポート材の無駄もなく、しかも丈夫に作れます。

両面に接着剤をたっぷり注入しボスと穴を合わせてくっつけます。

ずれる事無くピッタリくっつきました。

合わせ面の段差をヤスリで調整します。

ウマにはめ殺しになりますが、ABSなので多少弾力性があります。取り外す場合はドライバーを突っ込んで捻れば、折れること無く外せると思います。

ジャストフィットだとご報告いただきました。(ほっと一安心)

コメント