ウマ用のパッドが上手く出来たので、ジャッキ用パッドも改良を加えて、作り直しました。

上下2つのパーツに分けて作りました。

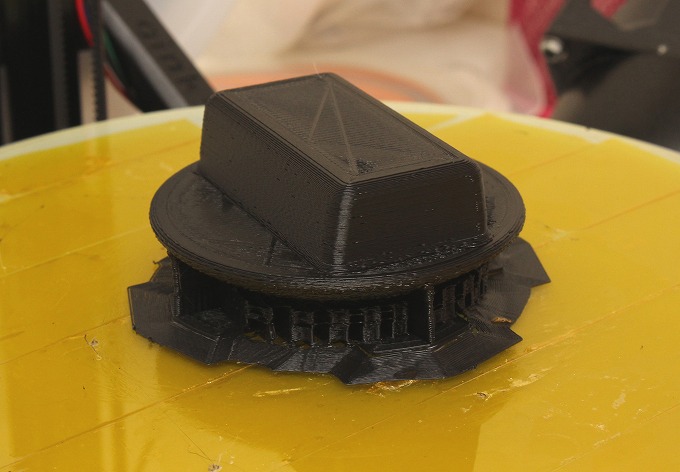

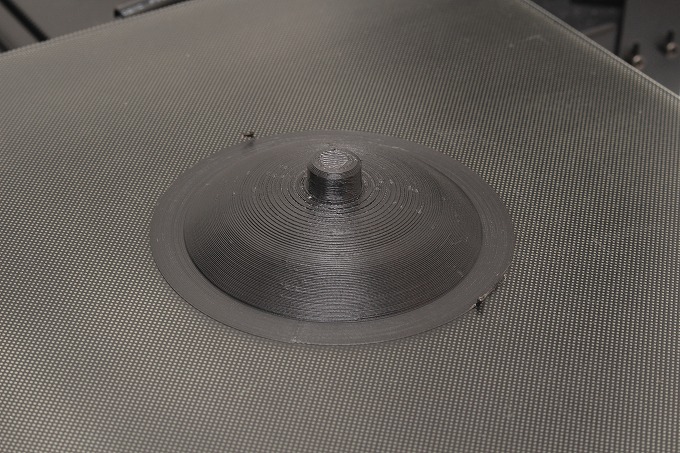

2年前に作ったパッド

2年前に作ったジャッキパッドは、ジャッキの金属部品を外し、上に乗せて使います。薄型なのでBMWのジャッキポイントの下に入れやすく、樹脂の縁に力を加えないのが特長。

パッドの天面でボディを支えるので、樹脂の縁が痛みません。

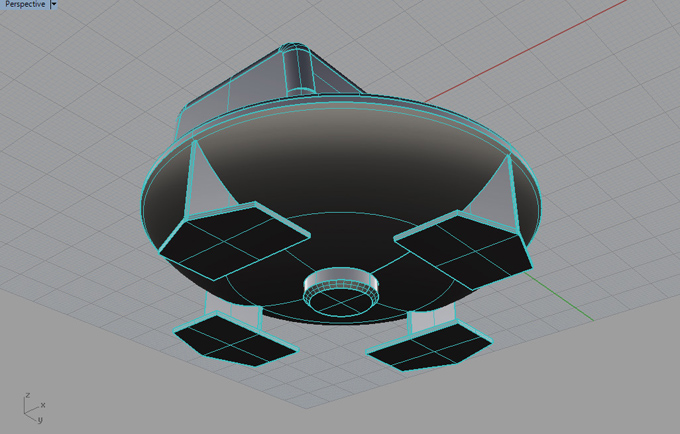

コマ側を綺麗に作るため、脚を付けてモデリングし、プリント後に切り離します。

サポート材が付いています。2年前の3DプリンターはMicromakeのデルタ。

こちら側は余り綺麗ではありません。

綺麗に、丈夫に、効率よく作る

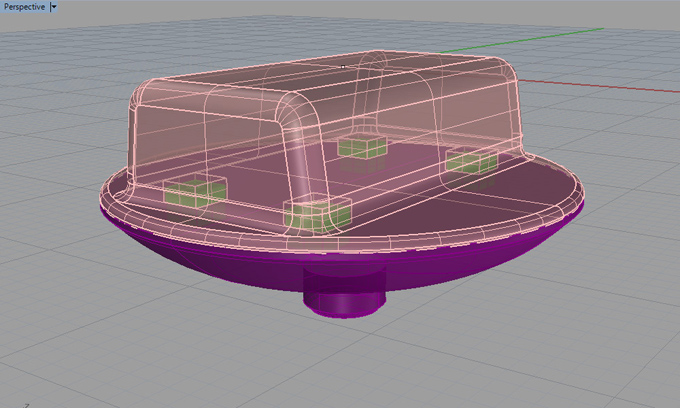

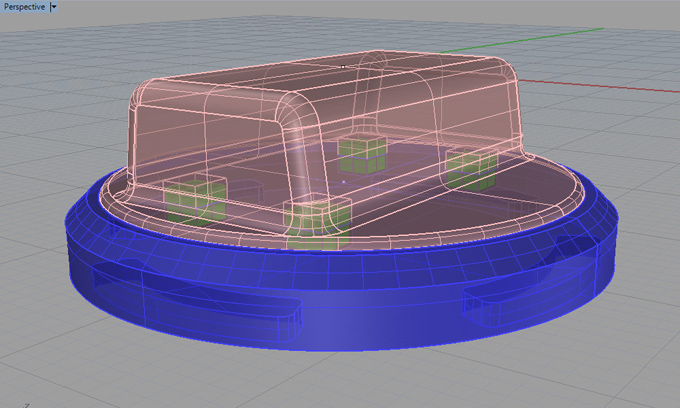

先に作り直した、ウマ用パッドの水平展開。上下2つのパーツに分ければ綺麗に、丈夫に、効率よく作れます。

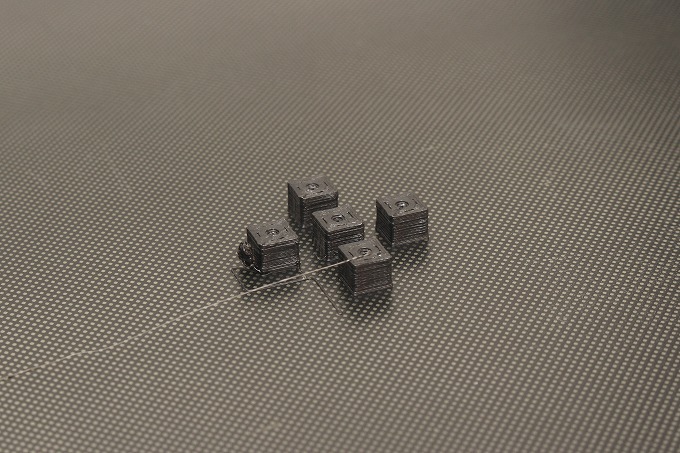

合わさる面に四角い凹を付けておいて、サイコロのような角ダボで位置決めします。

コマの部分、底の重なり合う部分も平らに作れます。

サポート材も要らないし、我ながらイイアイデアだと思います。

位置決めのダボも作ります。小さい部品なので、5分程度でプリントできます。

凹みにダボを入れて、接着剤をたっぷり塗ってから、2つを合わせます。

以前の物と、見た目は変わりませんが、この作り方だと、他のジャッキにも展開し易いです。

汎用バージョン

下側の部品を作り変えれば、汎用性のあるジャッキパッドに展開できます。

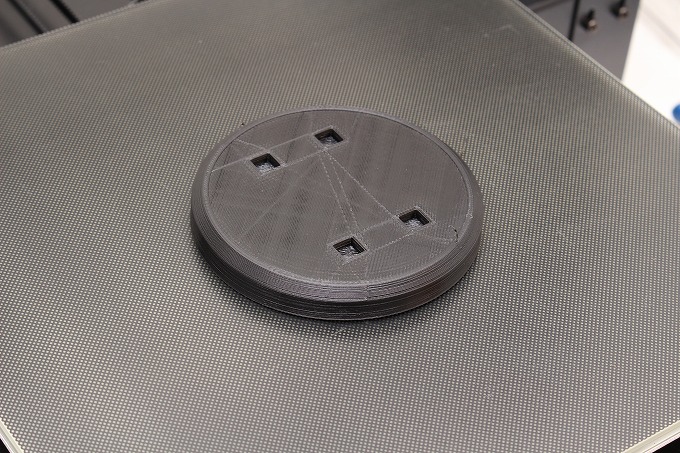

ジャッキに元々付いている、金属の爪状のカップ(サドル)の上に被せるタイプです。

直径72mmのサドル・4つの爪が嵌って安定する形のモデルを作ります。

上のブロックは同じものを使います。

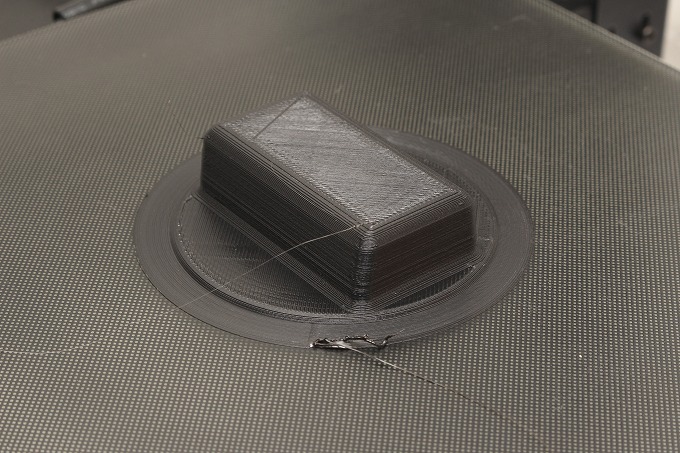

Brim無しで作りましたが、付けておいた方が良かったです。手前が僅かに反っています。

2種類の下側の部品の比較。

完成。金属のカップ(サドル)の分だけ高さが増えるのがマイナス要素ですが、汎用性を高めるなら、こういうのもアリかと思います。

ジャッキパッド関連記事

コメント

いいですね

うらやましいです、

自分の車を(今の車ではありませんが)ジャッキアップした

時なんですが、ジャッキアップポイントをまちがえたら、ボディがベコってへこんだのを

覚えています、え~こんなんでへこむの、事故ったらどうなるよ

大丈夫かなって思ったのを記憶してます・・・お~こわ

それ以来ジャッキを使用する事が無かったので、今の車はジャッキアップポイントを

知りません・・・早速調べたほうがいいですね・・反省

最新のBMWは分かりませんが、この車のジャッキアップポイントは箱状なので、結構頑丈です。以前乗っていたデミオは溶接ののりしろに車載ジャッキの溝を差し込む、よくあるタイプでした。フロアジャッキのサドルに当て木せず使っていたので、車の底はベコベコになってました。まあそんなもんでしょう^^

このフロアジャッキはもう20年ぐらい使っていると思いますが、よく持ちますね。オイル漏れも無いし、まだまだ使えそうです。

>溶接ののりしろ

そうそう、そうなんです、そこなんですよ、あんな所じゃあへこみますよね

最近の車ってボディの材質がおちてませんか

今乗ってる車なんて、ボルトや鉄板の端っこなんかが、錆び錆びです

なさけなくなります、まだ5年しか乗ってません

前の車はそんなことはありませんでした

やっぱり原価削減ですかね。

昔よりも鋼板の性能が良くなって、プレスしやすく、薄く、強くなっているという話は聞いたことがあります。

のりしろ部分は縦方向に力を受けるから、強いは強いですけど、軽量化するためにギリギリ薄くしているのかもしれませんね。

塗料も水性塗料を使ったりしてますし、環境負荷を軽減することが重要だったりするみたいです。