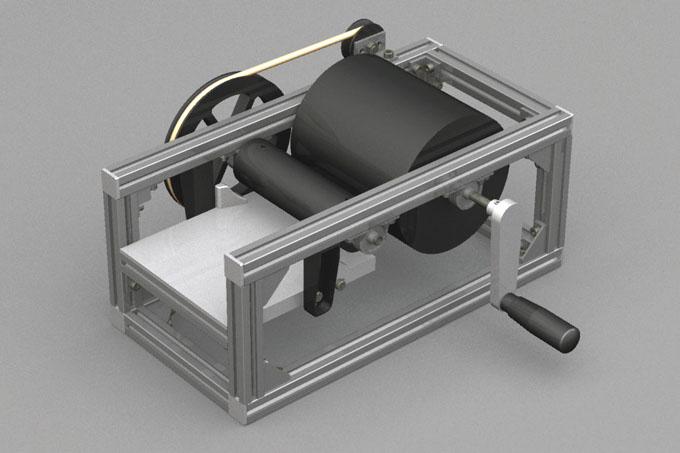

軸の太さを10mmから8mmに変更したのに伴い、3Dプリントするデータも変更しました。それと合わせて、3Dプリンターで作れるものはできるだけ作り、コストダウンを図ります。

ハンドル軸や、テーブルも3Dプリンターで作ることにしました。

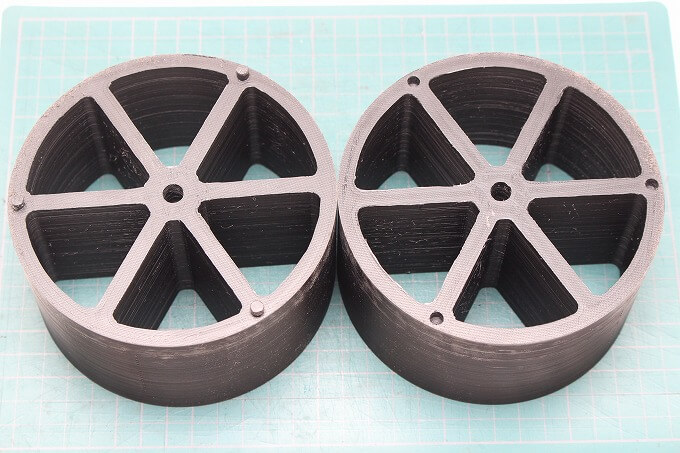

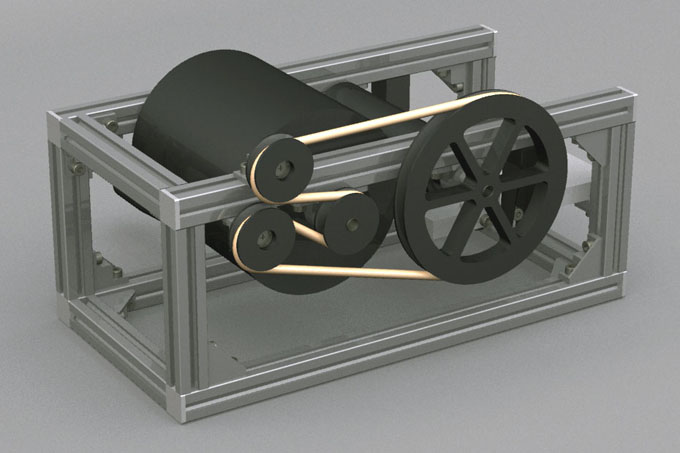

ドラムを作る

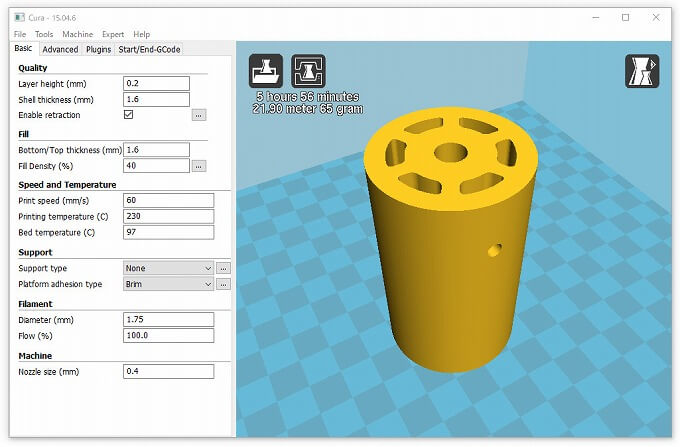

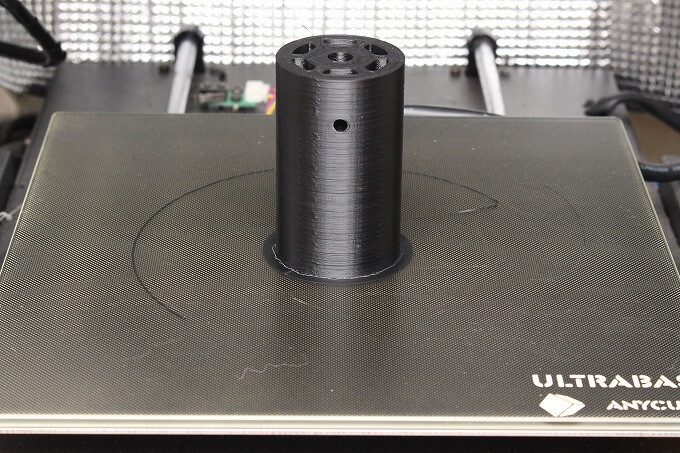

中心で2つに分けてプリントし、接着する方法を取りました。軸を通す穴をドリルでさらってから接着すれば、正確に穴を開けて軸を通すことができると思います。

パーツは全てABSでプリントします。

実際のプリント時間は4時間47分でした。

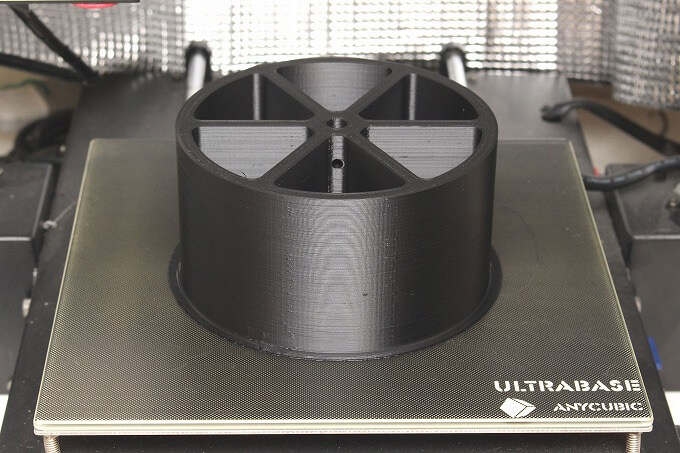

大ドラムも同様に。プリント時間は16時間55分。一気にフィラメントが減りました。

大ドラムのフタ:2時間55分。

3mmの丸棒でボスを作るためにドリルでさらいます。

中心の穴は8mmのドリルでさらいます。

3mmの丸棒を接着して、ボスができました。このあと、この面同士を接着します。

大ドラムも同様に。こちらは5mmの丸棒を使いました。

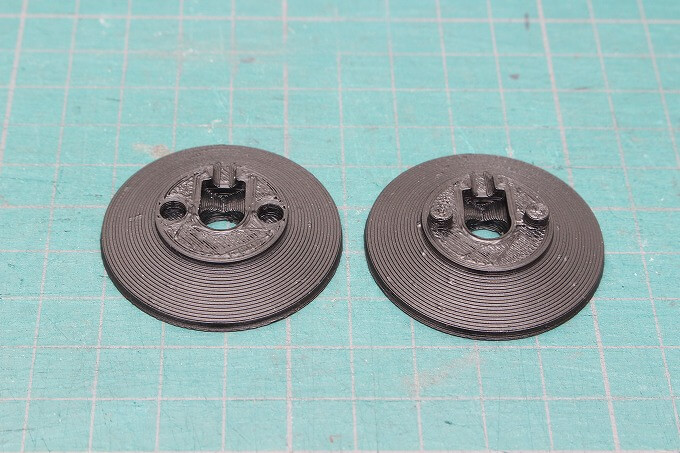

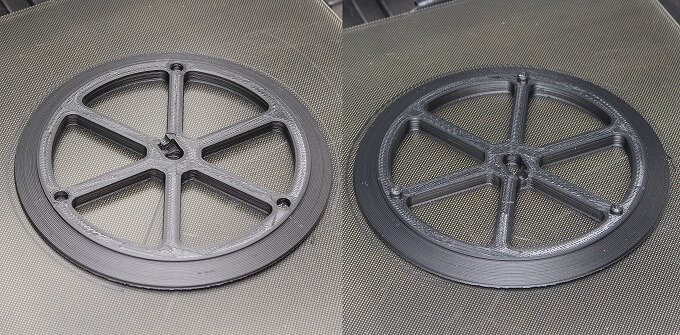

プーリーを作る

大ドラムに付くプーリーです。軸の上には固定用のM4ナットをはめ込む目論見。

軸の周りの面に接着剤をたっぷり垂らし、2つを接着します。

小ドラムに付くプーリー。これも2つを貼り合わせます。

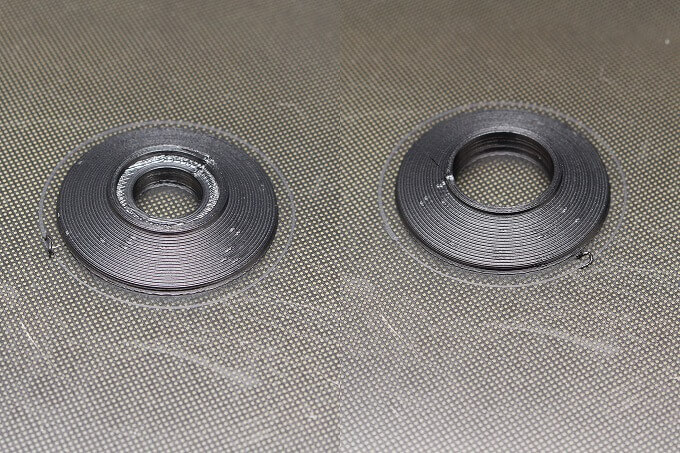

ベアリングが入るプーリー。2セット作ります。

その他の部品

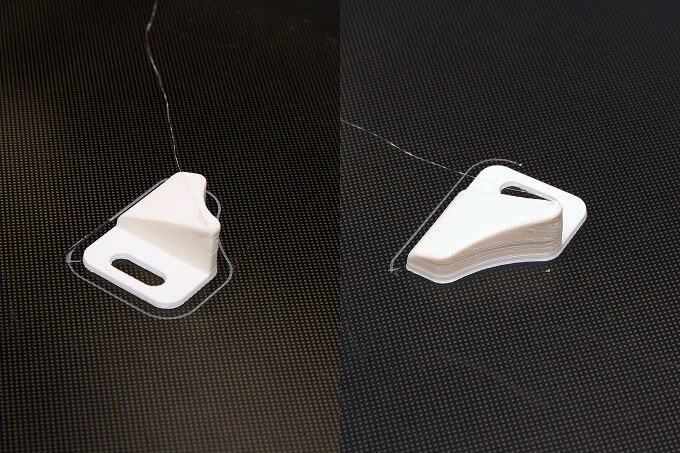

テーブルをフレームに固定する部品。当初、市販の金具を使おうと考えていましたが、思う物が無く、これもプリントすることにしました。

黒のフィラメントはここまで。

フィラメントを白ABSに変え、テーブルをプリント。Brimを付け忘れて少し反って来ましたが、熱いうちに力を加えて修正したらまっすぐになりました。

M5ナットが嵌まるように作っておけば、組付けが簡単です。(4時間58分)

ドラムの中心方向に羊毛(犬毛)を導くガイド。

ハンドルのクランク部。当初はアルミの板を考えていましたが、プリント品に変更しました。軸にM3のタップを切って、ネジで固定します。カラーが不要になってコストダウン。

パーツが揃ったので、次回組み立てていきます。

コメント