思い付いたらすぐ形が作れるのが3Dプリンターのいい所。ファンダクトをABSで作り直しました。狙いは前作よりノズルを長くして風の流れを良くする事と、色を黒くする事です。

表面をアセトンで溶かして、パテで埋めて、塗装しました。手間掛かりすぎ。

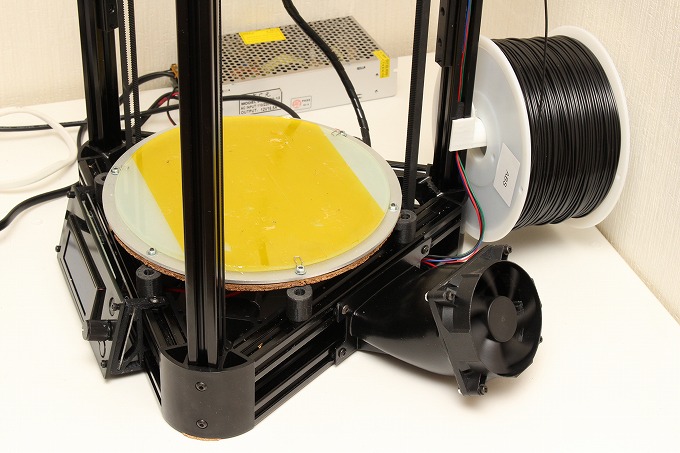

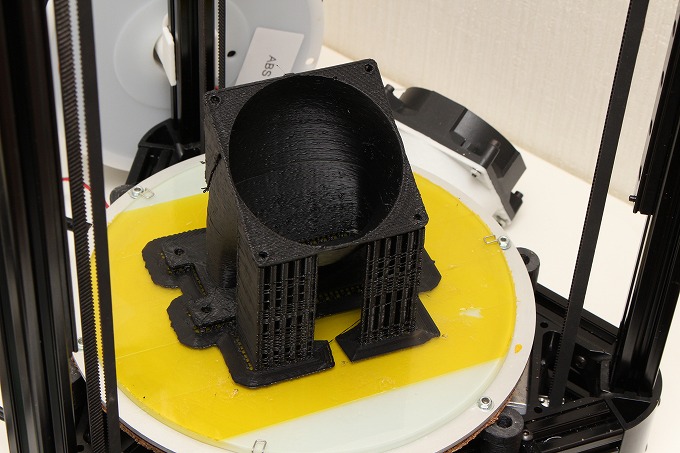

ABSは冷めると縮みやすいので、ヒートベッドが必須です。ベッドが熱くなるまで時間が掛かるし、失敗プリントの確率も高いです。刷りっ放しならPLAの方が断然楽だと思います。

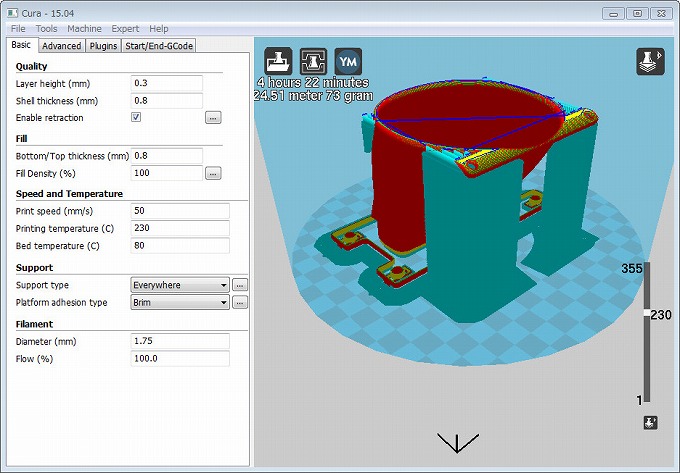

ホットエンド230度、ベッド80度としました。 これで出力に4時間22分掛かります。

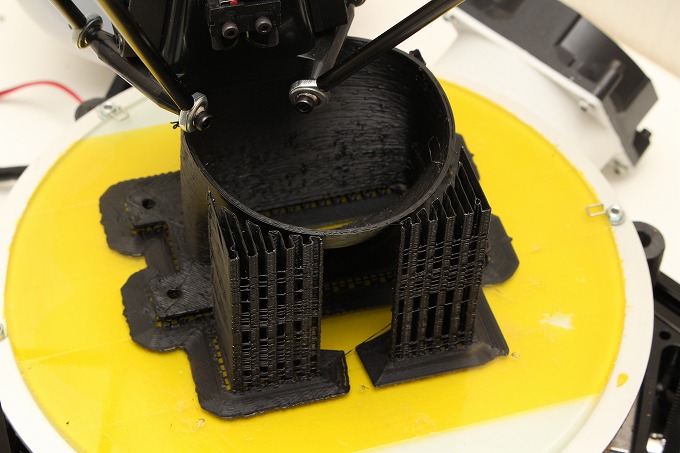

出だしは順調。しっかりベッドにくっついています。

サポート材が伸びてきました。

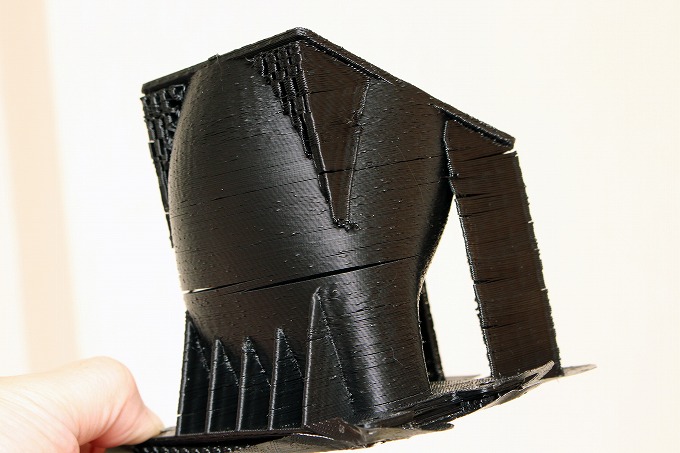

鼻くそみたいなのはサポート材。途中から付くとこんな感じになります。

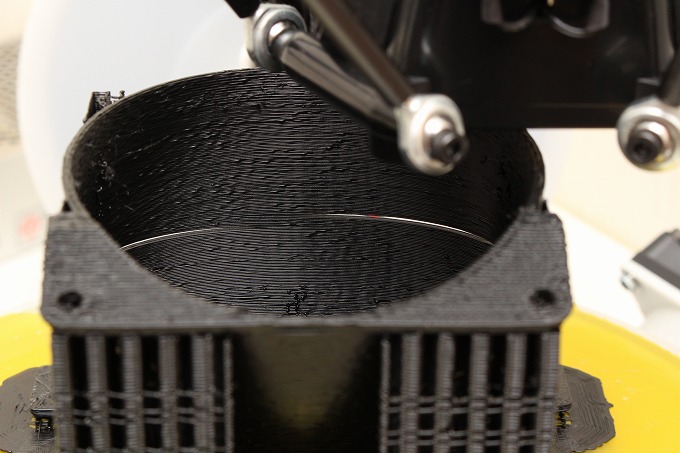

ヤベ! 何かパキパキ音がするなと思ったら、亀裂が出来てきました。

とりあえず最後まで造形を完成させました。

◯を潰すように指で押すと簡単に亀裂が拡がってしまいます。かなり弱いです。

4時間半掛かってやっと出来たのに捨てるのは勿体無い。ということで全面にアセトンを刷毛で塗り、層を密着できないか試してみました。

押しても割れることはなく、イイ感じ。使えそうです。

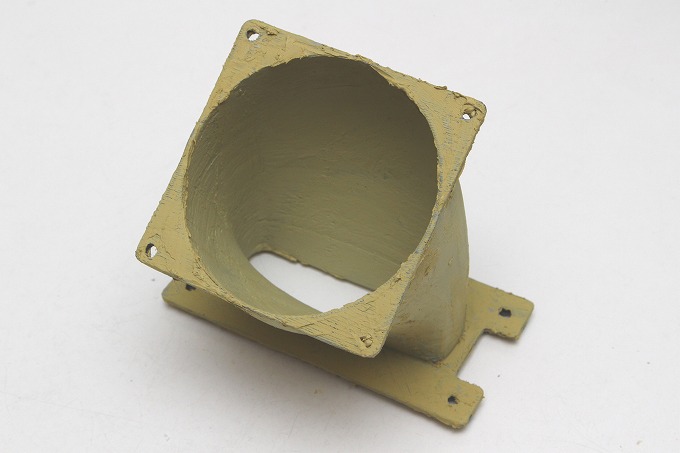

全面にポリパテ。

ペーパーで水研ぎし、だいぶ滑らかになりました。

プラサフ、ラッカーパテで細かいデコボコを均します。

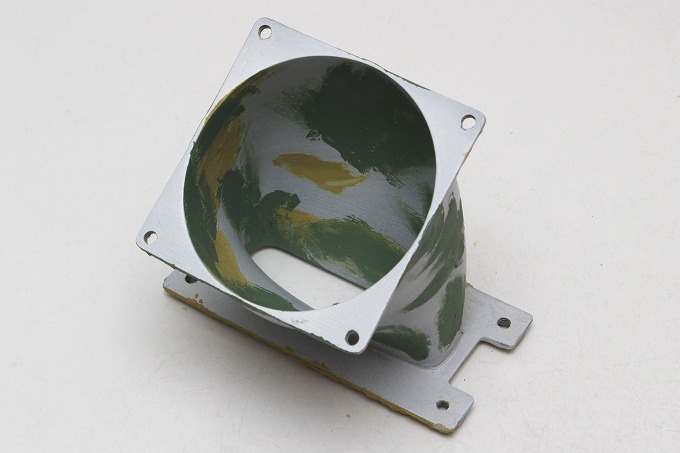

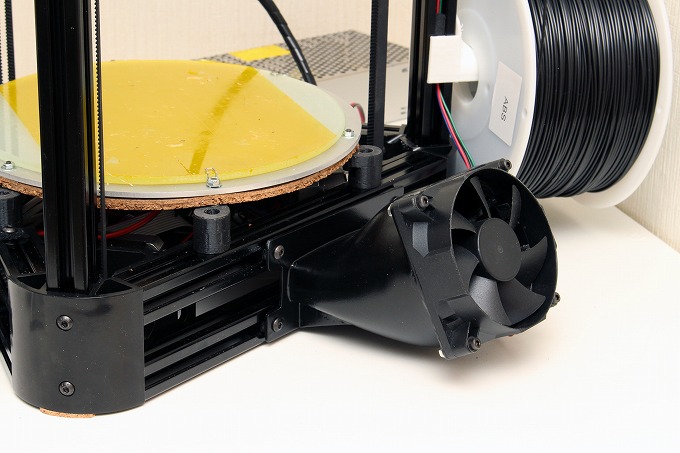

ラッカーを塗って完成。ポート研磨したように滑らかな表面で、風の流れも良さそうです。

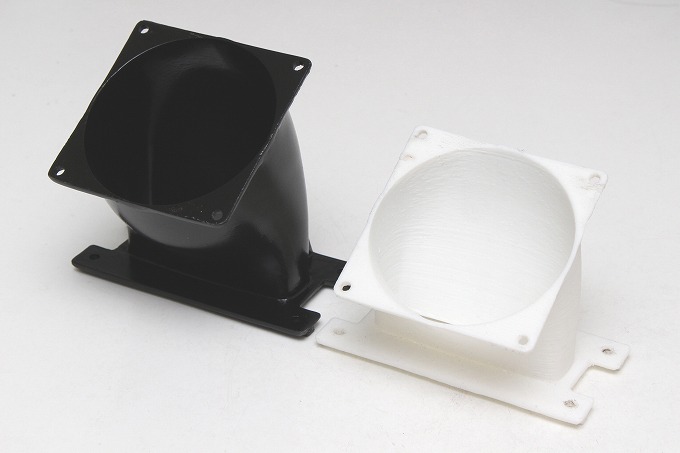

PLAの前作との比較。30mmほど長くしました。

失敗プリントも無事修復完了。パテ+ラッカー塗装で満足できる仕上げとなりました。

失敗プリントの要因の一つは冷やし過ぎにあると思います。ABSを出力する場合はノズル下を冷やすファンをOFFにして、なるべくゆっくり冷やしたほうがイイみたいです。

STLデータをThingiverseにアップしました。ご自由にどうぞ。

(2015-11-16 80fan2)

コメント